Les produits en silicone sont essentiels dans diverses industries, réputés pour leur flexibilité et leur longévité. Deux processus clés dans leur fabrication sont guérir et vulcanisation. Bien que les deux jouent un rôle central dans la conversion du silicone de sa forme brute à un état fonctionnel, ils utilisent des méthodes différentes et produisent des résultats distincts. Cet article détaille les nuances de chaque processus, en soulignant leur importance unique dans la production de silicone.

Qu’est-ce que guérir ?

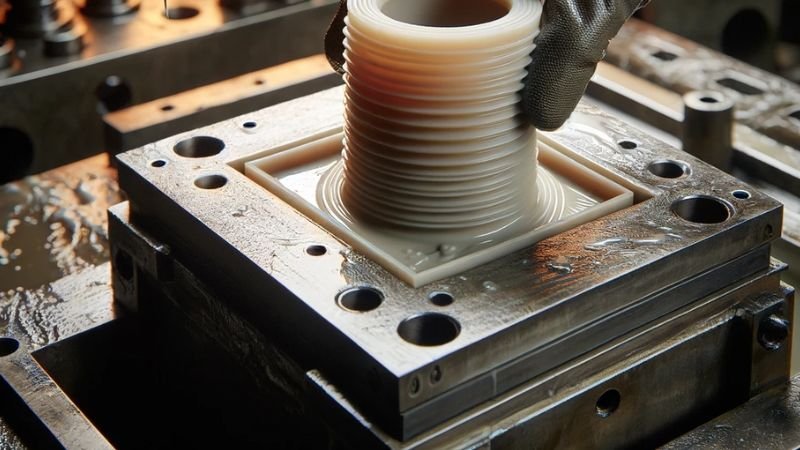

Le durcissement est le processus fondamental dans la fabrication de produits en silicone. Il s'agit de la transformation du silicone brut en un matériau solide et utilisable via une réaction facilitée par la chaleur ou la lumière UV en présence d'un catalyseur. Ce processus forge un réseau stable de polymères de silicone, qui permet au matériau de résister aux facteurs de stress environnementaux. Cette étape est cruciale pour créer des produits fiables, allant des ustensiles de cuisine souples aux mastics d'étanchéité robustes dans la construction.

Qu'est-ce que la vulcanisation ?

La vulcanisation est une étape avancée du durcissement. Il utilise du soufre ou des agents de réticulation similaires pour former des liaisons supplémentaires entre les polymères de silicone sous l'effet de la chaleur. Ce processus non seulement durcit le silicone mais améliore également ses propriétés, augmentant sa résistance aux contraintes thermiques et mécaniques. Le silicone vulcanisé est donc mieux adapté aux applications plus exigeantes.

Différences clés

Bien que le durcissement et la vulcanisation transforment le silicone en sa forme finale, ils diffèrent par la méthodologie et les caractéristiques du produit final.

| Aspect | Guérison | Vulcanisation |

|---|---|---|

| Processus | Durcissement général du silicone. | Durcissement spécialisé avec des agents de réticulation. |

| Produits chimiques utilisés | Catalyseurs. | Soufre ou autres agents de réticulation. |

| Besoin de chaleur | Nécessaire pour activer les catalyseurs. | Températures plus élevées pour la réticulation. |

| Propriétés résultantes | Stable, résistant aux facteurs environnementaux. | Résistance améliorée, résistance thermique. |

| Utilisation typique | Produits d'usage général (ustensiles de cuisine, mastics). | Applications hautes performances (automobile, aérospatiale). |

Le tableau ci-dessus illustre succinctement les distinctions, fournissant une comparaison claire et rapide entre les deux processus.

Le processus en action : un examen plus approfondi

Les fabricants doivent adapter ces processus aux spécifications du produit final. Le durcissement standard peut être réalisé uniquement par la chaleur, mais la vulcanisation nécessite un contrôle précis des agents de réticulation et de la température pour obtenir les propriétés souhaitées du matériau.

Applications et exemples

L'application du silicone durci et vulcanisé couvre une vaste gamme de produits. Le tableau suivant présente les utilisations typiques dans diverses industries, démontrant la polyvalence des produits en silicone.

Tableau d'application du silicone

| Industrie | Applications en silicone durci | Applications du silicone vulcanisé |

|---|---|---|

| Automobile | Boutons intérieurs, garnitures | Joints moteur, durites |

| Aérospatial | Joints de fenêtre, supports intérieurs | Tuyaux de carburant, joints de porte |

| Biens de consommation | Ustensiles de cuisine, ustensiles de cuisson | Poignées de batterie de cuisine résistantes à la chaleur |

| Construction | Produits d'étanchéité, joints | Joints de vitrage structurel |

| Électronique | Claviers, circuits flexibles | Isolation pour fils, connecteurs |

Le tableau clarifie l'étendue de l'utilisation du silicone, indiquant comment le durcissement et la vulcanisation répondent aux différentes demandes de produits.

Conclusion

Le durcissement et la vulcanisation ne sont pas de simples réactions chimiques mais sont des étapes cruciales qui définissent les performances et la durabilité des produits en silicone. Le durcissement ouvre la voie à la forme et à la texture du produit, tandis que la vulcanisation améliore sa capacité à résister à des conditions extrêmes. Pour des entreprises comme PMS, la maîtrise de ces processus garantit que leurs produits moulés par injection répondent aux attentes élevées d’un marché international diversifié. Cette analyse approfondie des deux méthodes révèle leur rôle indispensable dans la création de produits en silicone de haute qualité adaptés à un public mondial.