どの生産ラインでもシリコンの欠陥は発生します。重要なのは、いかに早く根本原因を特定し、修正するかです。

フローマーク、フラッシュ、気泡、焦げ、破れの根本原因を理解することで、エンジニアはシリコン成形の問題を迅速に特定し、修正することができます。

シリコン成形の仕事を始めた頃は、欠陥はランダムに発生するものだと思っていました。しかし、何百もの金型と製造工程をレビューしていくうちに、すべての欠陥には一定のパターンがあることを知りました。それを追跡できれば、修正できるのです。

欠陥の分類と判断基準は?

欠陥を解決する前に、まず欠陥を正しく識別し、分類する必要があります。欠陥の判断を誤ると、時間の無駄や誤った対策につながります。

シリコンの欠陥は、外観、発生パターン、プロセス段階によって分類され、その根本原因を特定できます。

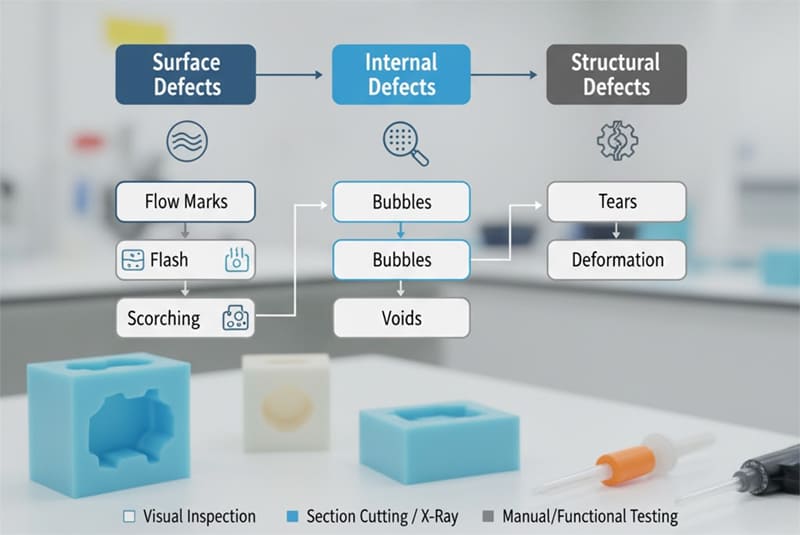

欠陥は通常、表面欠陥、内部欠陥、構造欠陥に分類されます。それぞれに特有の視覚的指標と検査方法があります。

シリコーン欠陥分類表

| カテゴリ | 典型的な欠陥 | 主要指標 | 検出方法 |

|---|---|---|---|

| 表面 | フローマーク、フラッシュ、焦げ | 目に見える不規則性 | 目視検査 |

| 内部 | 気泡、空隙 | 断面分析 | 断面、X線 |

| 構造的 | 裂傷、変形 | 機能障害 | 手動テスト、視覚的 |

それぞれの欠陥には、外観基準で定められた許容範囲があります。例えば、目に見えない表面に0.2mmのフローマークがあっても許容範囲内ですが、シール面に同じフローマークがあれば不合格となります。

典型的な欠陥メカニズム?

あらゆる欠陥には、機械的または化学的な根本原因があります。欠陥がどのように発生するかを理解することで、生産中のトラブルシューティングを迅速化できます。

フローマーク、フラッシュ、気泡、焦げ、裂け目は、特定のプロセスまたは金型関連のメカニズムから発生します。

1. フローマーク

フローマークは、表面に波状または縞状の線として現れます。

| 根本的な原因 | 機構 | 救済策 |

|---|---|---|

| 金型温度が低い | シリコーンは不均一に硬化する | 温度を10~15℃上げる |

| 不均衡な注入 | フローフロントの重なり | ゲートのサイズまたは位置を調整する |

| 汚染されたカビ | 残留物が流れを妨げる | キャビティを清掃し、離型剤を均等に塗布します |

2. フラッシュ

フラッシュは、シリコンがパーティングラインまたは通気孔から漏れたときに発生します。

| 根本的な原因 | 機構 | 救済策 |

|---|---|---|

| クランプ力が不十分 | 金型の半分の間の隙間 | クランプ圧力を上げる |

| 摩耗したパーティングライン | シール面の摩耗 | 金型を研磨または再研磨する |

| 通気口の深さが過剰 | シリコンの浸透 | ベント深さを0.005~0.01 mmに減らす |

3. 泡

閉じ込められた空気や揮発性ガスにより泡が発生します。

| 根本的な原因 | 機構 | 救済策 |

|---|---|---|

| 換気が悪い | 充填中に閉じ込められた空気 | 通気口を追加または拡大する |

| 過剰な水分 | 熱で蒸発する | 成形前にシリコンを乾燥させる |

| 真空故障 | 空気が排出されていない | 真空シールとシステムタイミングを確認する |

4. 灼熱

焦げると、黒ずんだ跡や表面の変色が生じます。

| 根本的な原因 | 機構 | 救済策 |

|---|---|---|

| 滞在時間が長すぎる | シリコンが過熱する | 硬化時間または滞留時間を短縮する |

| 局所的なホットスポット | 温度の不均衡 | ヒーターゾーンの検査 |

| 汚染された添加物 | 触媒反応 | 新鮮で検証済みの材料を使用する |

5. 涙

裂け目は型から外すときやストレスがかかったときに発生します。

| 根本的な原因 | 機構 | 救済策 |

|---|---|---|

| 引き裂き強度の低いシリコン | 不適切な処方 | より高い引裂きグレードのLSRを選択する |

| 鋭いアンダーカット | 機械的ストレス | ドラフトを増やすか、柔軟なコアを使用する |

| 早期脱型 | 完全に治癒していない | 硬化時間を延長する 10~20% |

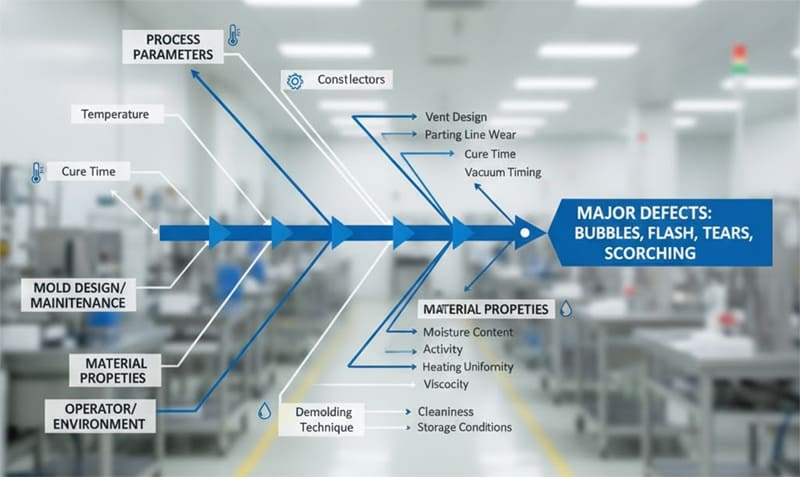

プロセスパラメータと金型要因のマッピング?

欠陥はランダムに発生するものではなく、プロセスパラメータや金型の状態と関連しています。マッピングは、これらの関係を明確に視覚化するのに役立ちます。

プロセス パラメータを欠陥タイプにリンクすると、隠れた依存関係が明らかになり、ターゲットを絞った最適化が可能になります。

医療用バルブの金型で繰り返し発生する気泡を調査した際、温度、ベント、材料の流れを関連付けた特性要因図を作成しました。その結果、根本的な原因はシリコン自体ではなく、真空タイミングの不均一性にあることが判明しました。

パラメータと欠陥のマッピング例

| パラメータ | 低すぎる | 高すぎる | 関連する欠陥 |

|---|---|---|---|

| 金型温度 | フローマーク | 灼熱 | 表面欠陥 |

| 射出圧力 | ショートショット | フラッシュ | 寸法不安定性 |

| 硬化時間 | 不完全な治癒 | 灼熱 | 構造と色の問題 |

| 真空時間 | 泡 | フラッシュ | 空気の閉じ込めまたはオーバーフロー |

| 金型ベント深さ | 泡 | フラッシュ | 空気またはシリコンの漏れ |

フラッシュ制御が繰り返し発生するのはなぜですか?

バリは、シール面が経年劣化したり、オペレーターが検証済みの範囲を超えて射出圧力を調整したりすると再発する傾向があります。定期的なメンテナンスと機械パラメータのロックにより、この再発を防止できます。

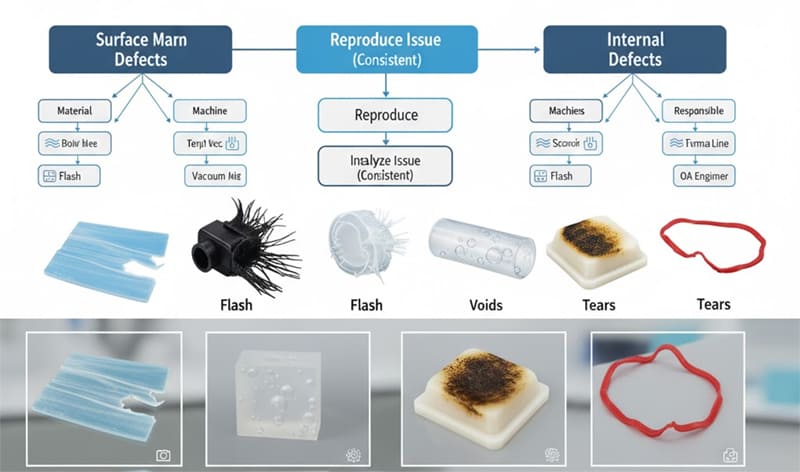

迅速な位置特定と実験方法?

生産工程では時間が非常に重要です。体系的なトラブルシューティングアプローチは、エンジニアが欠陥の原因をより迅速に特定するのに役立ちます。

サンプリング、セクション分析、および制御された試験を使用した体系的な位置特定により、根本原因を効率的に絞り込みます。

新しい金型の試作中に、キャビティ#3にのみランダムな気泡が発生していることがわかりました。このキャビティを分離し、異なる真空タイミングで試験を実施した結果、ゲート付近のベントが閉塞していることが確認されました。重要なのは、一度に1つの変数を検証することです。

ステップバイステップのトラブルシューティング方法

- 定義する 写真による記録と位置のマッピングによる欠陥。

- 再現する 問題は、制御された設定下で一貫して発生します。

- 分析する 温度、真空、圧力などの変数。

- 実験 一度に 1 つの変更を加える (DOE または単一変数テスト)。

- 確認する 少なくとも 3 回の安定した実行による修正アクション。

焦げ付きと滞留時間にはどのような関係がありますか?

保持時間が長くなると、焦げ付きは指数関数的に増加する傾向があります。シリコーンが加熱されたキャビティ内に長時間留まると、過酸化物や白金触媒が劣化し、変色や臭いが発生します。保持時間を10%短くするだけで、焦げ付きを完全に防ぐことができます。

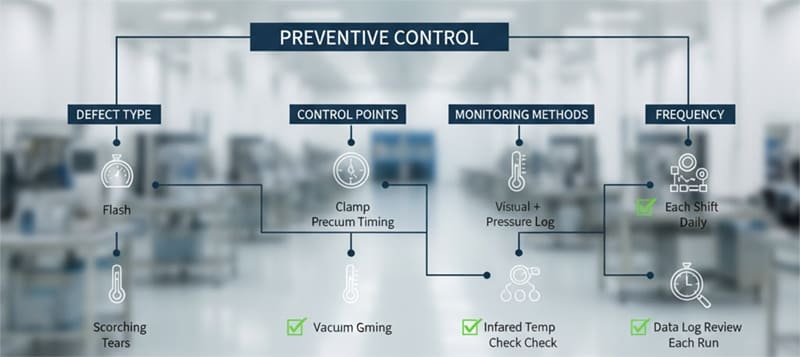

予防管理計画?

最善の解決策は予防です。根本原因が分かれば、標準化された管理計画によって不具合の再発を防ぐことができます。

予防管理計画は、各欠陥タイプをそのプロセス、金型、および保守管理ポイントにリンクします。

私の工場では、数百件の生産記録を分析し、「不良防止マトリックス」を構築しました。金型の摩耗を追跡し、硬化温度を毎日監視することで、2ヶ月でバリと気泡を60%削減しました。

予防管理計画の例

| 欠陥の種類 | コントロールポイント | 監視方法 | 頻度 |

|---|---|---|---|

| フラッシュ | クランプ圧力、ベント深さ | 視覚 + 圧力ログ | 各シフト |

| 泡 | 真空タイミング、通気口清掃 | 真空計のチェック | 毎日 |

| フローマーク | 金型温度の均一性 | 赤外線温度チェック | 週刊 |

| 灼熱 | サイクルタイム、金型ヒーター | データログのレビュー | 各実行 |

| 涙 | 抜き勾配、脱型温度 | カビ検査 | 週刊 |

優れた予防計画には、プロセスバリデーションとオペレーターのトレーニングの両方が含まれます。一貫性は、全員が同じ基準に従うことでのみ達成されます。

結論

シリコンの欠陥はどれも物語を語ります。その原因を理解し、プロセス変数と関連付けることで、トラブルシューティングは推測ではなく、体系的かつ予測可能なものになります。

シリコンの欠陥を早く解決したいですか?

提出する 欠陥写真 そして パラメータレコード エンジニアリングチームに連絡して、 カスタムトラブルシューティングチェックリスト 安定した生産を回復するために 瑞洋シリコーン.