折りたたみ式シリコン製品は柔軟性を重視して設計されていますが、柔軟性だけでは耐久性を保証するものではありません。何百回、何千回も折り曲げると、ひび割れ、白化、密閉不良が発生することがよくあります。.

壁の厚さ、リブの形状、ヒンジの半径を最適化することで、シリコン折りたたみ構造は、使いやすさや美観を損なうことなく、長期的な疲労耐性を実現します。.

あるクライアントのために折りたたみ式ランチボックスを開発したとき、最初の試作品はわずか300回の折りたたみで壊れてしまいました。リブの形状とヒンジの半径を再設計することで、耐用年数を3000回以上に延ばすことができました。この開発プロセスから学んだことをご紹介します。.

ユースケースと寿命の目標は?

製品によって疲労度は大きく異なります。1日に1回使用する折りたたみカップと、1日に何度も折りたたむ折りたたみランチボックスは異なります。.

折り畳み頻度、環境、および故障モードを定義することは、疲労耐性を設計するための第一歩です。.

一般的な折り畳み頻度と寿命目標

| 使用シナリオ | 毎日の頻度 | 目標寿命 | 典型的な故障モード |

|---|---|---|---|

| 携帯用カップ | 1日1~2回折り | ≥500サイクル | 白化、軽度の変形 |

| 弁当箱 | 1日3~5回 | ≥1000サイクル | シール不良、ヒンジ破損 |

| 保管容器 | 1日10回以上折り畳む | ≥3000サイクル | 折り目のひび割れ |

一般的な故障モード

- 引き裂き: 細い角や鋭い角から始まります。.

- ホワイトニング: 弾性ひずみ限界を超える局所的な応力集中により発生します。.

- 永久変形: シリコンは繰り返し負荷がかかると「固まる」。.

- シール不良: シーリングリップ領域の圧縮永久歪み。.

寿命の予測を早期に定義することで、設計者は構造と材料の選択を現実的な疲労性能に合わせて調整できます。.

薄壁とリブレイアウト?

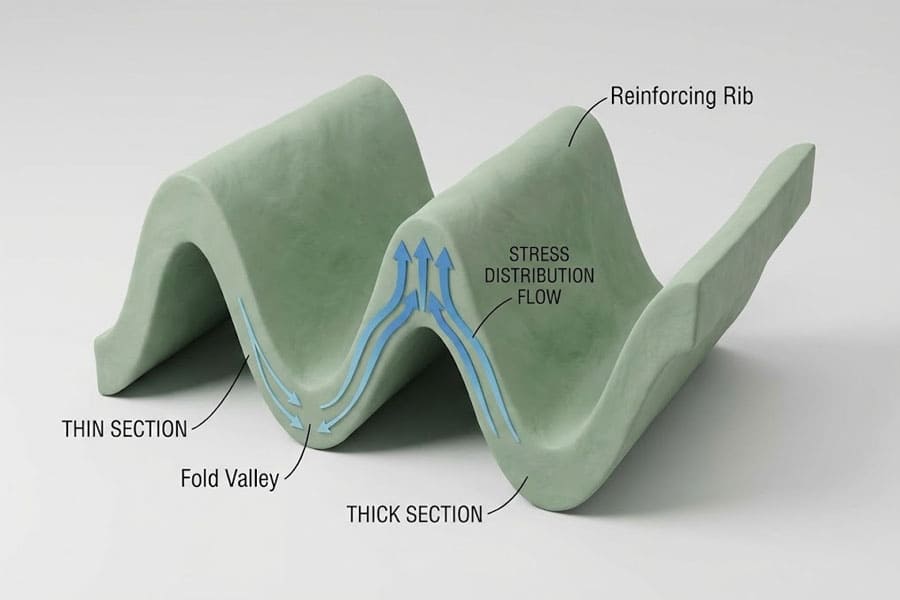

壁とリブの設計は、折り畳み部分における応力の分散に直接影響します。厚すぎるとヒンジが折り畳みにくくなり、薄すぎると早期に破れてしまいます。.

バランスのとれた壁の厚さとリブの形状により、折り畳みの柔軟性を維持しながら応力の集中を最小限に抑えます。.

推奨壁厚(シリコン硬度に基づく)

| 硬度(ショアA) | 最小壁厚(mm) | 標準壁厚(mm) | 最大壁厚(mm) |

|---|---|---|---|

| 20A | 0.5 | 0.8 | 1.5 |

| 40A | 0.8 | 1.2 | 2.0 |

| 60A | 1.2 | 1.8 | 2.5 |

リブ設計ガイドライン

| デザイン要素 | 推奨範囲 | 目的 |

|---|---|---|

| リブの高さ | 壁厚の0.3~0.5倍 | 折り曲げ部分を補強する |

| リブ間隔 | 壁の厚さの3倍以上 | 均一な応力分散 |

| 遷移半径 | ≥0.2 mm | 急激なストレスを避ける |

| 折り畳みの配置 | 肋骨谷に沿って中心に | 対称的な曲げを促進する |

フィレット状の遷移部と緩やかな板厚変化により、局所的なひずみが低減されます。折り曲げ部では、ベース壁厚に対する板厚比60~70/TP3Tの薄肉化により、曲げ応力が均等に分散されます。.

ヒンジと折り曲げ半径の設計?

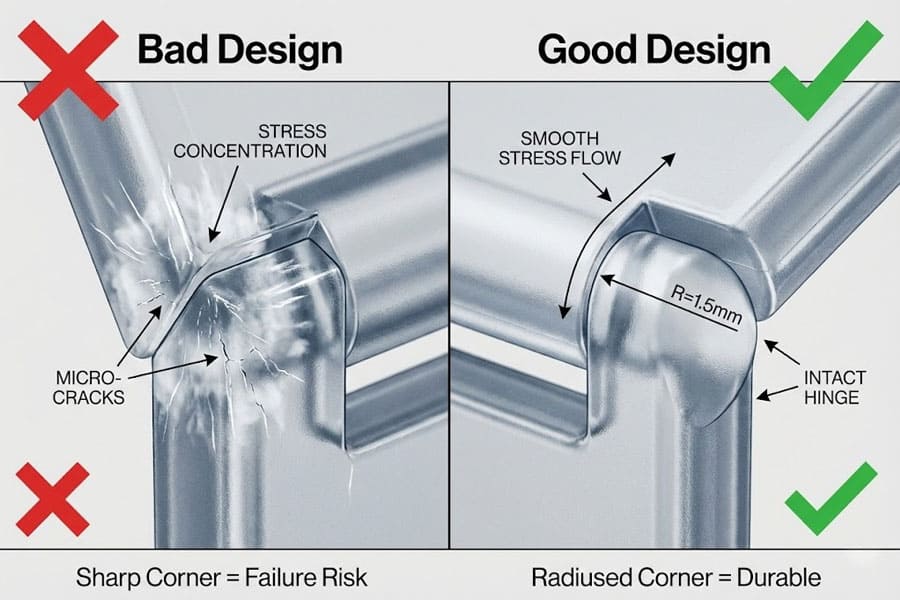

ヒンジの形状はシリコンの曲がり具合を決定します。半径が小さすぎると白化や微小な亀裂が生じ、大きすぎると折り畳みのコンパクトさが低下します。.

適切な曲げ半径とヒンジ タイプを計算することで、スムーズで長持ちする折りたたみ動作が保証されます。.

最小曲げ半径の計算式

\[ R_{min} = k \times t \]

どこ:

- Rmin = 最小内側曲げ半径

- t = 壁の厚さ

- k = 材料係数(硬度に依存)

| 硬度(ショアA) | k係数 | 最小曲げ半径(壁厚1 mmの場合) |

|---|---|---|

| 20A | 1.0~1.2 | 1.0~1.2mm |

| 40A | 1.5~2.0 | 1.5~2.0mm |

| 60A | 2.5~3.0 | 2.5~3.0mm |

ヒンジ設計の種類

| ヒンジタイプ | 構造 | 利点 | 応用 |

|---|---|---|---|

| リビングヒンジ | 連続薄片 | 最もシンプルでコスト効率が高い | シングルフォールドカップ |

| フィルムヒンジ | 徐々に厚みが薄くなるテーパー | より良いひずみ分散 | 多層折り |

| デュアル半径ヒンジ | 2段階曲線 | スムーズなリバウンド | 折りたたみ式コンテナ |

あらかじめ設定された折り目やガイドリブにより、予測可能な線で折り畳むことができ、制御不能な変形や早期疲労を防ぐことができます。.

材質と硬度の選択?

シリコンの硬度は柔軟性と疲労強度の両方に影響します。適切なグレードと添加剤を選択することで、300サイクルの耐久性と3000サイクルの耐久性の違いが生まれます。.

適切なシリコン硬度、添加剤パッケージ、および二重硬度設計を選択すると、折り畳み耐久性が最大限に高まります。.

硬度と疲労寿命

| 硬度(ショアA) | 折りたたみ耐久(サイクル) | 一般的な使用法 |

|---|---|---|

| 20A | ~2000 | 柔軟なカップ壁 |

| 30A | ~3000 | 一般的な折り畳み領域 |

| 40A | ~5000 | 強化ランチボックス |

| 60A | ~800 | 堅固なサポートフレーム |

その他の材料に関する考慮事項

| 要素 | 説明 | おすすめ |

|---|---|---|

| 食品グレードと工業用シリコン | 食品グレードは化学的に安全だが、引き裂き強度が若干低い | 補正のためにジオメトリを調整する |

| 強化剤 | 引き裂き強度の向上 20~30% | 折り畳みゾーンでの使用 |

| デュアル硬度共注入 | 剛性フレームとソフトヒンジを組み合わせ | 構造的な折りたたみに最適 |

FAQ: デュアル硬度設計のコストと利点は何ですか?

二重硬度成形は金型コストを20~30%増加させるが、 2~3倍 疲労寿命の向上。また、折り曲げ部の柔軟性を維持しながら、密閉性も確保できるため、高品質で長寿命の設計に最適です。.

疲労検証と故障解析?

検証なしに設計は完成しません。折り曲げ疲労試験とFEAシミュレーションにより、生産前に弱点を特定できます。.

疲労テストと仮想分析により、実際の条件と加速条件下で折りたたみ設計が寿命目標を満たすことが保証されます。.

一般的なテストと検証方法

| テスト | 説明 | 評価指標 |

|---|---|---|

| 折り畳みサイクルテスト | 設定速度で0~180°折りたたみ | 故障サイクル数 |

| FEAひずみシミュレーション | 曲げ加工した3Dモデル | 最大ひずみ ≤ 20% |

| 老化の加速 | 70℃×1000時間+湿度 | 老化後の寿命維持率 ≥ 80% |

| 視覚分析 | 白化、ひび割れ、変形 | 故障モードのドキュメント |

典型的な故障メカニズム

- ホワイトニング: ポリマー鎖の配向と微小亀裂の発生。.

- 引き裂き: ヒンジの根元または鋭いリブに過度の負担がかかります。.

- シール劣化: 繰り返し熱サイクル後の圧縮永久歪み。.

- 永久セット: 長期間の折り畳みによる架橋疲労。.

ホワイトニングはなぜ起こるのでしょうか?

白化は、弾性限界を超える繰り返し応力によって生じる微小空隙とポリマー鎖の配列によって生じます。より柔らかいシリコーンやより大きな曲げ半径は、白化傾向を低減します。.

結論

疲労に強いシリコン設計は、構造、材質、形状の調和が鍵となります。厚さ、半径、硬度を管理することで、設計者は形状やシール性を損なうことなく、数千サイクルに耐える折りたたみ式製品を実現できます。.

ツールを作成する前に折りたたみデザインを検証したいですか?

構造スケッチと寿命目標を当社チームに提出して、カスタム設計検証チェックリストを入手するか、または折りたたみ構造設計仕様クイックリファレンスをダウンロードしてください。 瑞洋シリコーン.