今日の市場では、色は購入者の選択に大きな影響を与えます。天然シリコーンは通常、乳白色または半透明です。シリコーンカラーマスターバッチは、シリコーンの柔軟性と安全性を維持しながら、均一で制御可能な色を実現します。外観と性能のバランスを実現します。.

シリコーンカラーマスターバッチとは何ですか?

シリコーンカラーマスターバッチは、シリコーンマトリックス中に均一に分散するように配合された高濃度顔料キャリアです。顔料、相溶性キャリア(通常はシリコーン)、および少量の添加剤を含みます。適切に製造されたマスターバッチは、高温加硫中でも安定性を維持します。ルース顔料パウダーと比較して、マスターバッチは加工時の流動性と分散性を向上させ、弾力性や硬度への悪影響を回避します。.

マスターバッチは、 液状シリコーンゴム(LSR) 高温加硫シリコーン(HTV)用。成形、, 注射, 押し出し, 、そして鋳造。つまり、シリコーンカラーマスターバッチは、顔料をシリコーンに結合させ、均一で安定した再現性のある色を実現する媒体です。.

シリコーンカラーマスターバッチの種類

顔料の種類別

- 無機顔料。. 明るく、耐熱性、耐光性に優れています。シールや外装ボタンなど、屋外や工業用の部品に最適です。.

- 有機顔料。. より豊かな色調と半透明効果を実現します。柔らかな色が好まれるベビー用品やベーキング用品によく使用されます。.

申込書による

- 熱可塑性シリコーン マスターバッチ (HTV)。. 固体シリコンの成形および押し出し用。.

- 液状シリコーン マスターバッチ (LSR)。. 液体シリコンの注入および鋳造の場合、通常、より均一に分散します。.

機能要件別

- 装飾的。. 消費者向け製品の美観に重点を置きます。.

- 機能的。. 特殊な用途向けに、紫外線耐性、防カビ性、帯電防止性、その他の性能を追加します。.

シリコーンカラーマスターバッチとベースシリコーン材料との適合性

互換性は単なるチェックボックスではありません。硬化と最終的な特性に直接影響します。.

- LSRの場合、マスターバッチには完全に適合するシリコーンキャリアを使用する必要があります。適合しないキャリアは白金触媒硬化を阻害し、不完全な加硫、表面タック、または不安定な機械特性を引き起こす可能性があります。このリスクは、医療用品やベビー用品において重大なものとなります。.

- HTV(高粘度テレビ)の場合、マッチングが悪いと、分散ムラ、色ムラ、引裂強度の低下、成形後の表面欠陥などが生じる可能性があります。過酸化物硬化システムでは、顔料と添加剤は劣化することなく、より高い硬化温度に耐えなければなりません。.

- 実用的なルールはシンプルです。シリコーンの種類と硬化システムに合わせて配合されたマスターバッチを選択してください。そうすることで、加工上の問題を防ぎ、手直し作業を削減できます。.

シリコーンカラーマスターバッチの利点

シリコーンカラーマスターバッチは、明確で測定可能な利点をもたらします。

- 均一な色。. 事前分散により、手作業による顔料添加による色の不一致を防止します。.

- 処理の安定性。. 適切に配合されたマスターバッチは、高温硬化や射出成形時の変色や劣化を防ぎ、弾力性、硬度、表面仕上げを維持します。.

- 安全性 およびコンプライアンス。.食品グレード そして 医療グレード 顔料は出会うことができる FDA、LFGB, 、ISO 10993、および同様の規格。.

- 生産効率の向上。. 事前に混合されたマスターバッチにより、現場での取り扱いが削減され、労働の複雑さが軽減され、色の欠陥が軽減されます。.

適切なマスターバッチを使用することで、製品の外観、信頼性、ブランド価値を高めることができます。.

使用ガイドラインと注意事項

推奨投与量と処理上の考慮事項

正しい使用方法が重要です。標準的な添加量は、シリコーン総重量の1%~5%です。色や濃淡に応じて調整してください。ドライブレンディング、ドラムミキサー、または射出成形前にLSRに直接添加することも可能です。ポイント:

- コントロールの追加。. マスターバッチが多すぎると流動性が低下し、成形品質が低下します。.

- 均一性を確保する 分散. 混合が不十分だと縞模様や顔料の沈殿が生じます。.

- 耐熱顔料を選択してください。. 加硫しても黄変したり泡立ったりしない顔料を選択してください。.

カラーマスターバッチがシリコーン特性に及ぼす実際的な影響

推奨配合比率内では、マスターバッチは最終特性にほとんど影響を与えません。ただし、限界については理解しておく必要があります。.

- 約 5% を超える添加では、引裂強度、伸び、または流れが変化し始める可能性があります。.

- 濃い色や彩度の高い色には、より多くの顔料が必要になります。これにより、透明度が低下し、薄肉部品の剛性がわずかに高まる可能性があります。.

- 濃い色は熱を吸収しやすく、高温や屋外での使用では劣化が早まる可能性があります。長期的な熱安定性や耐候性を確保するには、設計段階で顔料の選択と使用量をテストしてください。.

これらの境界を理解することで、外観とパフォーマンスのバランスをとることができます。.

大量生産における色の一貫性とバッチ管理

色の一貫性は、特にブランド品や大量生産品の場合、顧客が頻繁に懸念する事項です。.

- 壁の厚さ、表面の質感、光沢、成形温度はすべて、完成した部品の色の見え方に影響を与えます。.

- パントンカラーはあくまでも目安であり、必ずしも一致するとは限りません。材料や製造工程の変動により、成形品の色は異なる場合があります。.

- マスターバッチサプライヤーにおけるバッチ間の管理は非常に重要です。信頼できるサプライヤーは、分散性と配合の許容範囲を厳密に維持しています。.

- 色は、原材料見本やカラーコードだけでなく、必ず成形サンプルで確認してください。厳しい色要件がある場合は、量産前にサンプル承認と色保持試験を実施してください。.

よくある誤解

- “「色を多くすると、より明るい結果が得られます。」” 使いすぎると血行や弾力性が損なわれる可能性があります。明るい方が必ずしも良いとは限りません。.

- “「すべてのマスターバッチは安全です。」” 決して思い込みは禁物です。必要に応じて、食品グレードまたは医療グレードの認証があるかどうかを確認してください。.

- “「マスターバッチで硬さが変わります。」” 正しく使用すれば通常は問題ありません。ただし、高荷重は一部の機械的特性に影響を与える可能性があります。.

明確な期待があれば、繰り返しの試行や保証請求を回避できます。.

実用的な応用

- ベビー用品。.おしゃぶり, 歯固め、 そして スプーン 食品グレードの顔料と優しい色調が必要です。.

- キッチン用品。. ベーキングマットと 金型 耐熱性、耐油性に加え、均一な色が求められます。.

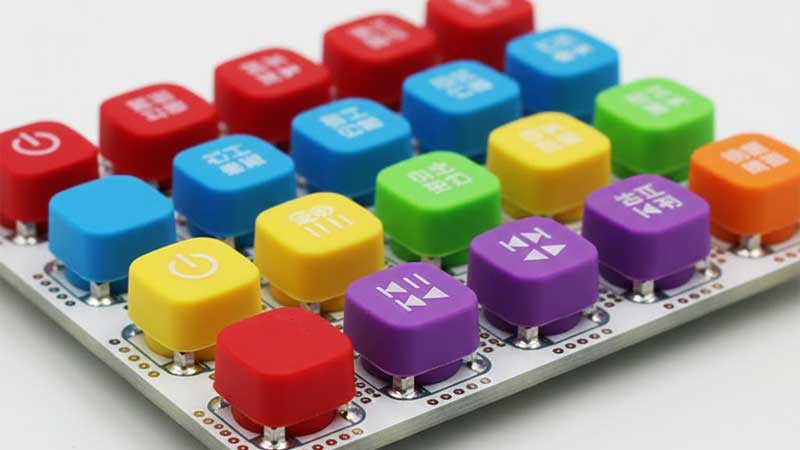

- エレクトロニクス。. 色付きのシリコンボタンとシールにより、使いやすさと視覚的な差別化が向上します。.

- 医療機器。. カテーテル スリーブなどのコンポーネントは生体適合性があり、刺激を与えないものでなければなりません。.

結論

シリコーンカラーマスターバッチは、製品の美観と製造の安定性を向上させる実用的なツールです。マスターバッチを選定する際は、シリコーン系との適合性を最優先し、添加率を調整し、成形サンプルで色を確認してください。これらの手順により、シリコーンの性能を維持しながら、製品の外観の一貫性を維持できます。ご要望に応じて、シリコーンの種類、硬化システム、製品設計に応じたマスターバッチの選定についてアドバイスいたします。.