Silikon ürünlere yönelik küresel talep arttıkça, üreticiler ve markalar ürünlerini pazarlanabilir hale getirmek için sürekli olarak yenilikçi yollar arıyor. Silikon ürünlere baskı yapmak, benzersiz desenler ve logolar yaratma yeteneği nedeniyle tüketicilere hitap etmenin bir yoludur.

Bu yazıda başlıca silikon baskı tekniklerini tanıtacağız.

Silikon Baskı Nedir?

Silikon baskı, esas olarak ürün logoları, etiketler ve desenlerde kullanılan silikon üzerine baskı tekniğidir. Bu işlem, silikon üzerine detaylı ve yüksek kaliteli baskılar oluşturabilir.

Silikon kauçuk üzerine baskıda en popüler teknikler şunlardır:

Aşağıdaki tablo, yaygın silikon baskı tekniklerinin net bir karşılaştırmasını sunarak, ürün ihtiyaçlarınıza en uygun yöntemi hızlıca belirlemenize yardımcı olur.

| Baskı Tekniği | Uygun Yüzey | Renk Performansı | Dayanıklılık | Desen Karmaşıklığı |

| Silikon Serigrafi Baskı | Düz veya hafifçe kavisli | Tek veya iki renk | Yüksek | Düşük |

| Silikon Tampon Baskı | Eğri, düzensiz | Tek veya sınırlı renkler | Orta | Orta |

| Silikon Dijital Mürekkep Püskürtmeli Baskı | Düz veya hafifçe kavisli | Tam renkli, gradyanlar | Orta | Çok yüksek |

| Silikon Dağıtımı | Düz veya girintili alanlar | Tek veya sınırlı renkler | Çok yüksek | Düşük ila orta |

| Silikon Isı Transfer Baskı | Düz veya hafif kavisli | Tam renkli, gradyanlar | Yüksek | Yüksek |

| Silikon Su Transfer Baskı | Karmaşık 3 boyutlu yüzeyler | Tam kaplama, özel efektler | Orta | Yüksek |

| Silikon Lazer Markalama | düz veya kavisli | Sadece tek renkli | Çok yüksek | Orta |

| Kabartma | Düz veya basit şekiller | Renk yok | Çok yüksek | Düşük |

| Kabartma | Düz veya basit şekiller | Renk yok | Çok yüksek | Düşük |

| Kalıp İçi Dekorasyon | Enjeksiyon kalıplı parçalar | Tam renkli, gradyanlar | Çok yüksek | Çok yüksek |

| Sprey Baskı | Karmaşık şekiller | Tek veya temel renkler | Düşük | Düşük |

Silikon Ürünler İçin Baskı Teknikleri Türleri

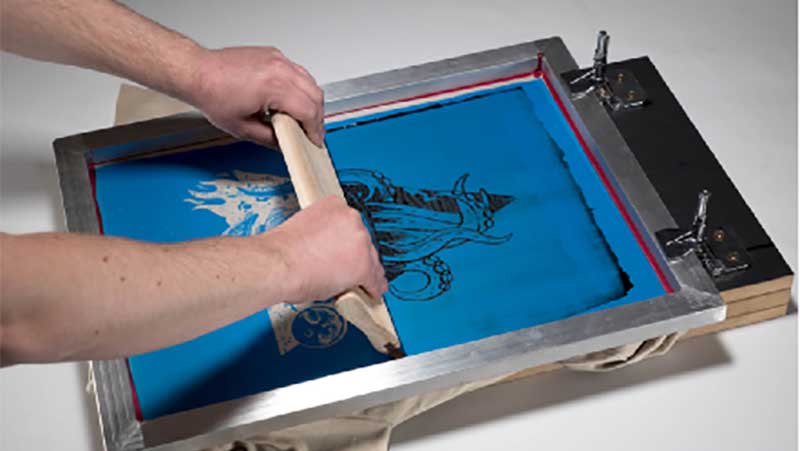

1.Silikon Serigrafi Baskı

İşlem açıklaması

Silikon serigrafi baskı işlemi, desen tasarımına göre bir ağ ekranı yapmayı ve harmanlanmış silikon özel mürekkebini ağ ekranına dökmeyi gerektirir. Bir rakle ile tekrarlanan kazıma yoluyla, mürekkep ağ aracılığıyla silikon ürünün yüzeyine eşit şekilde aktarılır.

Uygun uygulamalar

Silikon serigrafi baskı, mutfak eşyaları, silikon saat kayışları ve diğer ürünlerde yaygın olarak kullanılır. Esas olarak geniş alanlı düz veya hafif kavisli yüzeyler için kullanılır ve tek renkli veya iki renkli desen seri üretimi için uygundur.

Avantajları

- Olgun süreç: Silikon Serigrafi Baskı, seri üretime ve yüksek üretim verimliliğine uygun, basit ve istikrarlı bir işlemdir.

- Güçlü yapışma: Mürekkep ve silikonun sıkı bir şekilde bir araya gelmesiyle oluşan desen, çizilmeye, aşınmaya dayanıklı ve uzun ömürlüdür.

- Parlak renkler: Tam baskı efekti ve iyi renk ifadesi elde edilebilir.

Davantajları

- Düz yüzeylerle sınırlıdır: Genellikle düz veya hafif kavisli silikon ürünlere uygulanır, düzensiz yüzeyler için uygun değildir.

- Çok renkli kullanıma uygun değildir: Çok renkli baskıda birden fazla elek kullanılması gerekir, bu da zaman alıcı ve maliyetlidir.

2.Silikon Tampon Baskı

İşlem açıklaması

Tampon baskı işlemi öncelikle bir plaka üzerine basılacak deseni üretir, böylece tasarımın girintili resimlerinin olduğu bir plaka oluşturulur. Daha sonra, girintili resimlerin olduğu plaka mürekkeple doldurulur ve silikon ped plakaya bastırılır ve mürekkep desenini silikon pede getirmek için kaldırılır. Bundan sonra, silikon ped mürekkep desenini silikon ürünün yüzeyine aktarır.

Uygun uygulamalar

Silikon tampon baskı, baskı için çok uygundur. silikon oyuncaklar, Özellikle silikon ürünlerin düzensiz, kavisli yüzeyleri ve karmaşık yapıları için uygun olan düğmeler ve elektronik aksesuarlar.

Avantajları

- Uyarlanabilirlik: Silikon Tampon Baskı, karmaşık eğimli yüzeyler, düzgün olmayan silikon ürünler için uygundur.

- İnce ve net baskı: Küçük desenler, küçük yazı tipleri, iyi detay performansı ve net desen kenarları iyi bir şekilde elde edilebilir.

- Düşük ekipman maliyeti: Makine yatırımı maliyet açısından uygun olup, küçük ve orta ölçekli seri üretime uygundur.

Davantajları

- Küçük baskı alanı: Geniş alanlı desen baskıları için uygun değildir, silikon pedin boyutuyla kolayca sınırlanır.

- Zayıf mürekkep: Baskı mürekkebi tabakası ince olduğundan uzun süreli kullanımda renk kaybına ve yıpranmaya müsaittir.

- Çok renkli kullanıma uygun değildir: Çok renkli desen baskı işlemi karmaşıktır.

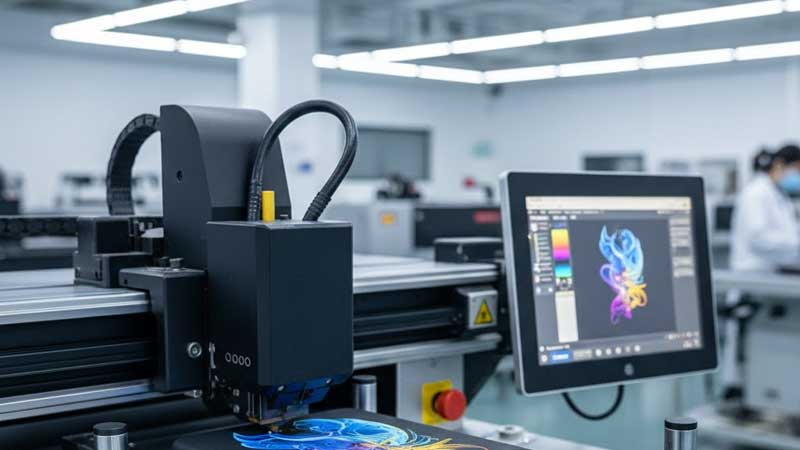

3.Silikon Dijital Mürekkep Püskürtmeli Baskı

İşlem açıklaması

Silikon dijital mürekkep püskürtmeli baskı, plaka yapımına gerek kalmadan yüksek hassasiyetli bir baskı işlemidir. Bu işlem, mürekkebi ürünün yüzeyine doğru bir şekilde püskürtmek için özel bir yazıcı kullanır ve bilgisayar yazılımı tarafından yönlendirilen desen tasarımını sunar.

Uygun uygulamalar

Teknoloji esas olarak silikon telefon kılıfları, bilezikler, dijital aksesuarlar ve yüksek hassasiyet ve renkli desenler gerektiren diğer ürünlere uygulanır. Kişiselleştirilmiş özelleştirme, küçük parti üretimi ve karmaşık desen tasarımı bu teknoloji ile kolayca halledilebilir.

Avantajları

- Tabak yapımına gerek yok: Nozulun doğrudan bilgisayar kontrolü ile desen oluşturulması, küçük partiler, çeşitli stiller ve kişiselleştirilmiş özelleştirmeler için uygundur.

- Yüksek çözünürlük: Çok renkli degradeyi, karmaşık desenleri, güçlü detay ifadesini ve net görüntüyü destekler.

- Kısa çevrim süresi: Bu teknolojinin ürünü işlemesi için gereken süre kısadır.

Davantajları

- Pahalı ekipmanlar: Yazıcıların ve özel silikon mürekkeplerin yüksek maliyeti, büyük bir ilk yatırıma yol açar.

- Kötü Yapışma: Bu teknoloji, yüksek seviyede silikon yüzey işlemi gerektirir, aksi takdirde ürün renk kaybına veya soyulmaya eğilimlidir.

4. Silikon Dağıtım Süreci

İşlem açıklaması

Silikon dağıtım işlemi, ürünün üzerine silikon damlaları damlatmak için bir makine kullanır. Isıtılmış ve karıştırılmış sıvı silikon makineye eklenir ve ardından makine tarafından ürüne eşit şekilde damlatılır.

Uygun uygulamalar

Bu işlem genellikle silikon marka, üç boyutlu LOGO, silikon mücevher, hediyeler ve elektronik aksesuar yüzeylerinde kullanılır. Ürünün üç boyutlu hissini ve dokusunu etkili bir şekilde artırabilir, esas olarak üst düzey dekoratif ürünlerde veya özel görsel efekt gereksinimleri olan ürünlerde kullanılır.

Avantajları

- Güçlü üç boyutlu doku: Silikon uygulama işlemi üç boyutlu hissiyatı ve parlaklığı artırabilir.

- İyi koruma: Yüzeyi aşınmaya ve çizilmeye karşı dayanıklıdır, toz geçirmez, su geçirmez ve kir tutmaz özelliklere sahiptir.

- Esnek süreç: Bu işlem, kişiselleştirilmiş üç boyutlu logo yapmak için uygun olan damla miktarını ve şeklini kontrol edebilir.

Davantajları

- Yavaş üretim hızı: Süreç karmaşık ve yavaştır.

- Yüksek maliyet: Hammadde ve ekipman maliyetlerinin yüksek olması, yüksek hacimli ve düşük maliyetli üretime uygun olmamasına neden olmaktadır.

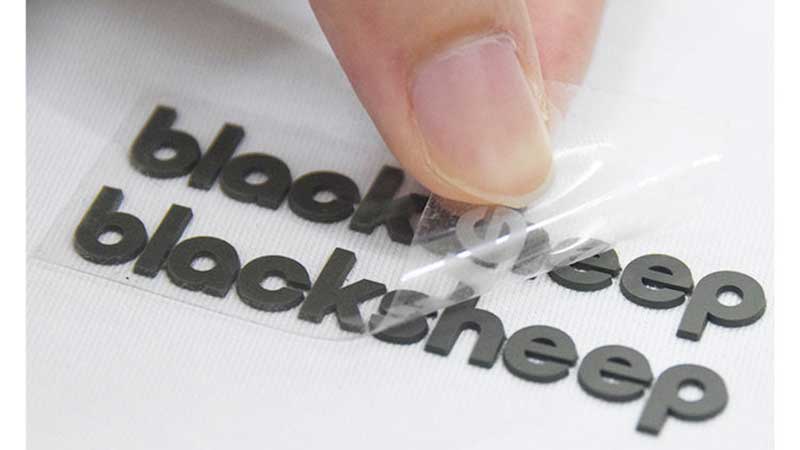

5.Silikon Isı Transfer Baskı

İşlem açıklaması

Silikon ısı transferi, önceden yapılmış desenleri ısıtma ve basınçlandırma yoluyla silikonun yüzeyine aktarma işlemidir. Deseni içeren transfer filmi hazırlanmalı ve ardından filmi silikon ürünün üzerine sıkıca bastırmak için özel ekipman kullanılmalı ve aynı zamanda ısıtma ve basınçlandırma yapılmalı, böylece desen katmanı silikonun yüzeyiyle birleşmelidir.

Uygun uygulamalar

Silikon ısı transfer baskısı, yüksek çözünürlüklü desen transferini gerçekleştirebilir ve silikon bileklikler, telefon kılıfları gibi ürünlerde yaygın olarak kullanılır., mutfak eşyaları, Yüksek hassasiyet, renkli desenler ve degrade efektleri gerektiren oyuncaklar ve diğer ürünler.

Avantajları

- Zengin renkler: Yüksek çözünürlüklü, renkli ve degradeli efektlerle ince ve eksiksiz desenler sunabilir.

- Aşınmaya dayanıklı ve uzun ömürlü: Baskı katmanı sağlam bir şekilde tutturulmuş, çizilmeye ve aşınmaya dayanıklıdır, ürünlerin yüksek frekanslı kullanımına uygundur.

- Parti avantajı: Bu olgun bir süreçtir ve seri üretime uygundur.

Davantajları

- Yüksek ön maliyet: Maliyetli transfer filmlerinin üretilmesini gerektirdiğinden ilk yatırımı yüksektir.

- Yüksek sıcaklık kontrolü gereksinimleri: Sıcaklık dengesizliği silikonun deforme olmasına veya desenin belirsizleşmesine neden olabilir.

6.Silikon Su Transfer Baskı

İşlem açıklaması

Su transferi, önceden basılmış su transfer filminin su yüzeyine yerleştirilmesiyle başlar. Film çözüldükten sonra, asılı bir desen tabakası oluşur. Daha sonra, silikon ürün yavaşça suya bastırılır, böylece desen ürün yüzeyinde tamamen kapsüllenir.

Uygun uygulamalar

Silikon Su Transfer Baskı, silikon oyuncaklar, otomobil aksesuarları, ev eşyaları ve diğer karmaşık üç boyutlu silikon ürünler gibi tam sarma tasarımı ve karmaşık kavisli ürünleri kaplamak için uygundur.

Avantajları

- İyi tam sarma etkisi: Bu işlem, karmaşık üç boyutlu veya düzensiz yüzeyleri doğal olarak sararak, kusursuz desenler sunabilir.

- Yüksek derecede tasarım özgürlüğü: Ahşap dokusu, metal, karbon fiber vb. taklitleri gibi özel efektler sunulabilir.

Davantajları

- Karmaşık süreç: İşlemleri çok sayıda prosedür içerdiğinden dolayı zahmetlidir.

- Daha yüksek maliyet: Bu sürecin maliyeti yüksektir ve seri üretime uygun değildir

7.Silikon Lazer Markalama

İşlem açıklaması

Lazer markalama, yüksek enerjili lazer ışınını doğrudan silikon yüzeyinde kullanarak desen veya metin oluşturma işlemidir. Çalışma sırasında, silikon ürün platforma sabitlenir ve lazer parametreleri tasarıma göre ayarlanır. Lazer ekipmanı etkinleştirildikten sonra, güçlü ışın, belirlenen yol boyunca silikon yüzeyi hızla tarayacak ve kazıyarak net metin veya desenler oluşturacaktır.

Uygun uygulamalar

Silikon Lazer Markalama, genellikle silikon elektronik aksesuarlarda, endüstriyel silikon ürünlerde, logo, QR kodu, seri numarası ve diğer kalıcı gravürlerde kullanılır.

Avantajları

- Kalıcı işaretleme: Gravür efekti net, aşınmaya dayanıklı, korozyona dayanıklı, düşmesi kolay değil ve uzun ömürlüdür.

- Çevresel süreç: Mürekkep veya solvent kullanılmayan bu işlem, kirlilik yaratmayan, çevre dostu ve verimli bir işlemdir.

- Yüksek hassasiyet: Mikro incelikte gravür, metin, grafik gibi uygulamalar için uygundur.

Davantajları

- Monokrom etkisi: Sadece tek renkli desenler oluşturulabilir. Renkli tasarımlar oluşturulamaz.

- Büyük yatırım: Lazer ekipmanlarının maliyeti yüksek ve bakım maliyetleri yüksektir.

- Daha yavaş hız: Yüksek hassasiyetli gravürlere uygundur, seri üretim hızı sınırlıdır.

8.Kabartma

İşlem açıklaması

Kabartma işlemi, silikon ürünlerin yüzeyine baskı uygulayarak malzemenin yerel fiziksel değişikliklere uğramasını ve kabarık bir desen veya metin oluşturmasını sağlamakla yapılır. Bu işlem genellikle, üç boyutlu bir etki oluşturmak için ısı ve basınç yoluyla silikon yüzeyini deforme eden metal kalıplar kullanır.

Uygun uygulamalar

Kabartma, genellikle üç boyutlu efektler ve dokunsal hisler gerektiren silikon ürünler için kullanılır. Cep telefonu kılıfları, silikon bilezikler ve mücevherler gibi ürünler, özellikle görünüm tasarımına ve kullanıcının dokunma duyusuna odaklanan silikon ürünler için uygundur.

Avantajları

- Üç boyutluluk: Desen, üç boyutluluk ve dokunma hissi güçlü bir şekilde kabartmalı olarak tasarlanmıştır.

- Aşınma direnci: Kabartmalı desenler kolay kolay solmaz ve soyulmaz, uzun süreli kullanıma uygundur.

- Esnek tasarım: İsteğe göre farklı desen ve efektlerle tasarlanabilmektedir.

Dezavantajları

- Yüksek başlangıç maliyeti: Özel kalıplar yapılması gerekiyor, bu da maliyeti artırıyor.

- Karmaşık süreç: Üretim süreci basınç ve sıcaklığın hassas bir şekilde kontrol edilmesini gerektirir.

- Sınırlı uygulama kapsamı: Çok küçük desenler veya karmaşık tasarımlar için uygun değildir.

9.Gömme

İşlem açıklaması

Gömme baskı işlemi, kabartma işlemine benzer, ancak silikon yüzeyinde girintili bir desenin oluşmasıyla karakterize edilir. Bir kalıp aracılığıyla basınç uygulanır ve silikon yüzeyin lokal bölgelerinin çökmesine neden olur, böylece girintili bir etki yaratılır. Bu işlem genellikle bir silikon ürün üzerinde girintili bir desen veya metin oluşturmak için kullanılır.

Uygun uygulamalar

Gömme baskı, silikon telefon kılıflarında, saat kayışlarında, spor aletlerinde ve özellikle tanınırlığı artırılması gereken ürünlerde yaygın olarak kullanılmaktadır.

Avantajları

- Dayanıklılık: Tasarımı kolay yıpranmayan, uzun süreli kullanıma uygun bir üründür.

- Üst düzey his: Tasarım, üst düzey ürünlere uygun, benzersiz bir dokunuş ve görsel etkiye sahiptir.

- Mürekkep Kirliliği Yok: Mürekkep kullanılmadığı takdirde desen dış ortamdan dolayı solmaz veya soyulmaz.

Dezavantajları

- Yüksek kalıp maliyeti: Kişiye özel kalıplar gerektirir ve ilk yatırım maliyeti büyüktür.

- Uzun üretim döngüsü: Diğer proseslere göre üretim döngüsü uzundur.

- Karmaşık desenler için uygun değildir: Genellikle basit desenler veya metinler için kullanılır.

10.Kalıp İçi Dekorasyon

İşlem açıklaması

Kalıp içi dekorasyon, bir deseni doğrudan bir silikon ürünün yüzeyine aktarma yöntemidir. Önceden basılmış desenli bir film bir kalıba yerleştirilir ve ardından desen enjeksiyon kalıplama işlemi sırasında silikon yüzeye aktarılır. Bu teknik genellikle yüksek kaliteli dekoratif silikon ürünler üretmek için kullanılır.

Uygun uygulamalar

Kalıp içi dekorasyon genellikle telefon kılıfları, araç iç mekanları, akıllı cihaz muhafazaları gibi üst düzey silikon ürünlerde kullanılır ve özellikle hassas ve uzun ömürlü desenler gerektiren ürünler için uygundur.

Avantajları

- Dayanıklılık: Desen silikonun içine kalıcı olarak yerleştirilmiştir ve kolayca solmaz veya yıpranmaz.

- Yüksek hassasiyet: Karmaşık ve hassas desen baskılarını yüksek hassasiyetle gerçekleştirebilir.

- Zengin renk: Karmaşık renk geçişlerini ve detayları gösterebilir.

Dezavantajları

- Yüksek kalıp maliyeti: Özel kalıplar ve büyük bir ilk yatırım gerektirir.

- Karmaşık süreç: Çok aşamalı operasyonları içermekte olup hassas kontrol ve teknoloji gerektirmektedir.

- Uygulanabilirliğin sınırlamaları: Genellikle enjeksiyon kalıplı silikon ürünlerde kullanılır ve diğer ürün formlarına pek uygulanmaz.

11.Sprey Baskı

İşlem açıklaması

Sprey baskı işlemi, bir sprey tabancası vasıtasıyla mürekkebi veya kaplamayı bir silikon ürünün yüzeyine eşit şekilde püskürtür. Spreyleme genellikle püskürtülen mürekkep miktarını kontrol etmek için hava basıncını kullanır. Karmaşık silikon ürün şekillerine uygulanabilir ve büyük desenler veya dekoratif kaplamalar için uygundur.

Uygun uygulamalar

Sprey baskı, silikon ürünlerin yüzeyini süslemek için yaygın olarak kullanılır, genellikle silikon oyuncaklar, silikon telefon kılıfları, spor ekipmanlarında kullanılır, özellikle geniş alan kaplaması gerektiren desenler veya dekoratif kaplamalar için uygundur.

Avantajları

- Esneklik: Özellikle karmaşık şekilli silikon ürünler için, çeşitli şekil ve yüzeylere adapte edilebilir.

- Daha düşük maliyet: Diğer hassas baskı teknikleriyle karşılaştırıldığında püskürtme baskının ekipman ve üretim maliyeti daha düşüktür.

- Geniş uygulanabilirlik: Yüksek uyum kabiliyeti ile geniş alanların kaplanmasında uygulanabilir.

Dezavantajları

- Zayıf dayanıklılık: Püskürtülen mürekkebin yapışkanlığı zayıftır ve sürtünme veya dış ortam etkileri nedeniyle kolayca düşebilir.

- Yavaş üretim hızı: İlaçlama nispeten yavaş olup seri üretime uygun değildir.

- Karmaşık desenler için uygun değildir: Sprey baskı, ince detayların ve karmaşık desenlerin basılması için uygun değildir.

Doğru Silikon Baskı Yöntemi Nasıl Seçilir?

Doğru silikon baskı tekniğini seçmek sadece görünümle ilgili değildir. Dayanıklılığı, maliyeti ve uzun vadeli performansı doğrudan etkiler. En iyi yöntem, birkaç önemli faktöre bağlıdır.

Öncelikle ürünün şeklini göz önünde bulundurun. Düz veya hafif kavisli yüzeyler serigrafi ve ısı transfer baskı yöntemleriyle iyi sonuç verir. Karmaşık kavisli veya 3 boyutlu şekiller ise tampon baskı veya su transfer baskı yöntemlerine daha uygundur.

İkinci olarak, desen gereksinimlerine bakın. Tek renkli logolar veya metinler için serigrafi, lazer markalama, kabartma veya oyma yöntemleri kullanılabilir. Çok renkli, degrade veya fotoğrafik tasarımlar için dijital inkjet baskı, ısı transfer baskı veya kalıp içi dekorasyon gereklidir.

Üçüncüsü, dayanıklılık ihtiyaçlarını değerlendirin. Sık sürtünmeye, yıkamaya veya dış mekan kullanımına maruz kalan ürünler daha güçlü yapışma gerektirir. Lazer markalama, kabartma, oyma, IMD ve yüksek kaliteli ısı transfer baskı bu koşullarda daha iyi performans gösterir.

Son olarak, üretim hacmini ve bütçeyi göz önünde bulundurun. Serigrafi ve ısı transfer baskı, seri üretim için idealdir. Dijital baskı ve dağıtım ise küçük partiler veya özel tasarımlar için daha uygundur.

Uygulamaya Göre Önerilen Silikon Baskı Yöntemleri

Farklı silikon ürünlerinin farklı işlevsel ve görsel gereksinimleri vardır. Aşağıda, uygulamaya dayalı yaygın öneriler yer almaktadır.

Silikon mutfak eşyaları için serigrafi ve ısı transfer baskı yöntemleri yaygın olarak kullanılmaktadır. Bu yöntemler iyi renk stabilitesi sağlar ve uygun mürekkepler kullanıldığında gıda ile temas gereksinimlerini karşılayabilir.

Silikon telefon kılıfları ve elektronik aksesuarlar için dijital mürekkep püskürtmeli baskı ve kalıp içi dekorasyon popülerdir. Karmaşık desenleri ve yüksek görsel kaliteyi desteklerler.

Silikon oyuncaklar için tampon baskı ve su transfer baskı yöntemleri uygundur. Bu yöntemler, kavisli yüzeylere ve eğlenceli tasarımlara iyi uyum sağlar.

İçin endüstriyel silikon parçalar, Lazer markalama ve kabartma yöntemleri sıklıkla tercih edilir. Bu yöntemler, aşınmaya, kimyasallara ve ısıya dayanıklı kalıcı işaretler oluşturur.

Logo ve etiket gibi marka unsurları için, güçlü bir üç boyutlu etki gerektiğinde silikon dağıtımı idealdir.

Silikon Baskı Öncesi Yüzey İşlemi

Silikonun yüzey enerjisi düşüktür. Bu da mürekkep yapışmasını zorlaştırır. Başarılı baskı için uygun yüzey işlemi çok önemlidir.

Plazma işlemi, silikon yüzeyini aktive etmek için yaygın olarak kullanılır. Malzeme yapısını etkilemeden mürekkep yapışmasını iyileştirir.

Astar kaplama, silikon ve mürekkep arasında bir bağlayıcı katman oluşturur. Bu yöntem, özellikle ısı transferi ve püskürtme baskı gibi yüksek dayanıklılık gerektiren baskılar için sıklıkla kullanılır.

Yüzey temizliği toz, yağ ve kalıp ayırıcı maddeleri uzaklaştırır. Küçük bir kirlilik bile baskı hatalarına veya soyulmaya neden olabilir.

Uygun yüzey işlemi yapılmadığı takdirde, gelişmiş baskı teknikleri bile başarısız olabilir. Bu adım, ürünün ömrünü ve kalite istikrarını doğrudan etkiler.

Silikon Baskıda Sık Karşılaşılan Sorunlar ve Çözümleri

Sık karşılaşılan sorunlardan biri mürekkebin soyulması veya renginin solmasıdır. Bu genellikle yetersiz yüzey işleminden veya yanlış mürekkep seçiminden kaynaklanır. Silikona özel mürekkepler ve uygun ön işlem kullanmak bu sorunu çözebilir.

Bir diğer sorun ise düşük aşınma direncidir. İnce mürekkep katmanları veya düşük kürleme sıcaklıkları genellikle buna neden olur. Kürleme koşullarını ayarlamak veya ısı transferi veya lazer markalama gibi daha dayanıklı işlemlere geçmek performansı artırabilir.

Çok renkli serigrafi veya tampon baskıda renk uyumsuzluğu sıklıkla görülür. Tutarlı sonuçlar için hassas fikstürler ve deneyimli operatörler şarttır.

Baskıdaki düzensizlikler veya bulanık kenarlar, yanlış basınç kontrolü veya aşınmış baskı aletlerinden kaynaklanabilir. Düzenli ekipman bakımı bu sorunun önlenmesine yardımcı olur.

Çevre ve Uyumluluk Hususları

Silikon baskı alanında çevresel güvenlik ve mevzuat uyumluluğu giderek daha önemli hale geliyor.

Gıda ile temas eden ürünler ve bebek ürünleri için mürekkeplerin aşağıdaki şartlara uyması gerekir: FDA veya LFGB Standartlara uygun. Zehirsiz, kokusuz ve çözücü içermeyen mürekkepler tercih edilir.

Elektronik ve endüstriyel ürünler için RoHS ve REACH uyumluluğu, tehlikeli maddelerin kontrol altında tutulmasını sağlar.

Lazer markalama, kabartma ve oyma gibi işlemler, mürekkep veya çözücü gerektirmediği için çevre dostudur.

Uygun malzeme ve süreçlerin seçilmesi yalnızca son kullanıcıları korumakla kalmaz, aynı zamanda ürünün küresel pazarlardaki kabulünü de artırır.

Çözüm

Sonuç olarak, silikon ürünler için Silikon Serigrafi Baskı, Silikon Tampon Baskı, Silikon Dijital Mürekkep Püskürtmeli Baskı, Silikon dağıtım süreci, Silikon Isı Transfer Baskı, Silikon Su Transfer Baskı, Silikon Lazer İşaretleme, Kabartma, Gömme, Kalıp İçi Dekorasyon ve Sprey Baskı gibi çeşitli baskı yöntemleri mevcuttur. Her yöntemin kendine özgü avantajları ve sonsuz tasarım olanakları yaratmak için kendi ince uygulamaları vardır. Her baskı yönteminin ayrıntılı bir değerlendirmesi, silikon ürünleriniz için en etkili süreci seçmenize yardımcı olur ve mükemmel baskı sonuçları ve dayanıklı performans sağlar.