Se encuentra en una encrucijada en el desarrollo de su producto. Su equipo necesita piezas de silicona, pero el proveedor utiliza términos como "LSR" y "HTV" con precios muy dispares. Uno promete ciclos más rápidos, pero exige una mayor inversión en herramientas. El otro parece más económico al principio, pero podría obstaculizar su línea de producción.

El LSR (caucho de silicona líquida) se moldea por inyección con sistemas automatizados de canal frío, lo que proporciona ciclos más rápidos y una consistencia superior para la producción a gran escala. El HTV (vulcanizado a alta temperatura) se basa en el moldeo por compresión, lo que ofrece menores costos de herramientas, pero una producción más lenta. Su elección depende del volumen anual, la complejidad de la pieza y los requisitos de calidad: el LSR destaca en micropiezas y aplicaciones de grado médico, mientras que el HTV es ideal para la creación de prototipos y lotes de volumen medio.

Pero esto es lo que la mayoría de los ingenieros pasan por alto: la opción más económica a menudo se vuelve cara al considerar el tiempo de ciclo, las tasas de desperdicio y la mano de obra de posprocesamiento. He visto equipos de compras comprometerse con herramientas HTV solo para luchar por la capacidad de LSR seis meses después, cuando la demanda se duplicó. Analicemos exactamente cómo difieren estos procesos y cuándo cada uno tiene una buena relación calidad-precio.

¿Qué hace que el moldeo por inyección de LSR sea diferente de la compresión HTV?

Recuerdo la primera vez que vi el ciclo de una máquina LSR. La precisión era fascinante: el material líquido fluía por canales calientes, llenando microcavidades en segundos. Luego vi una prensa HTV, donde un operador colocaba manualmente las preformas en el molde. Como en la noche y el día.

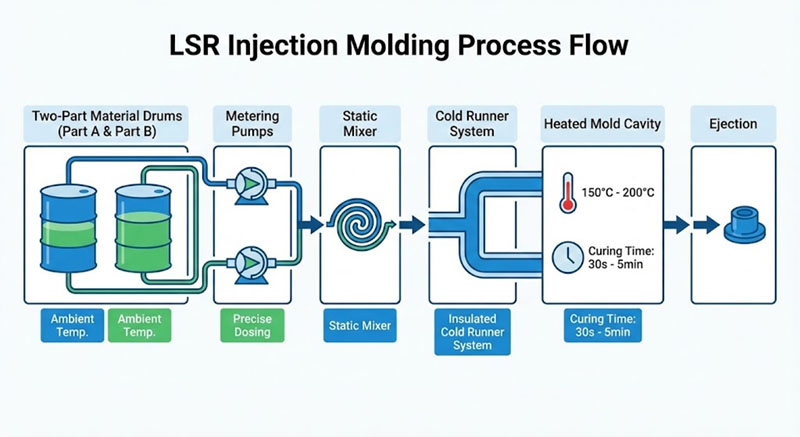

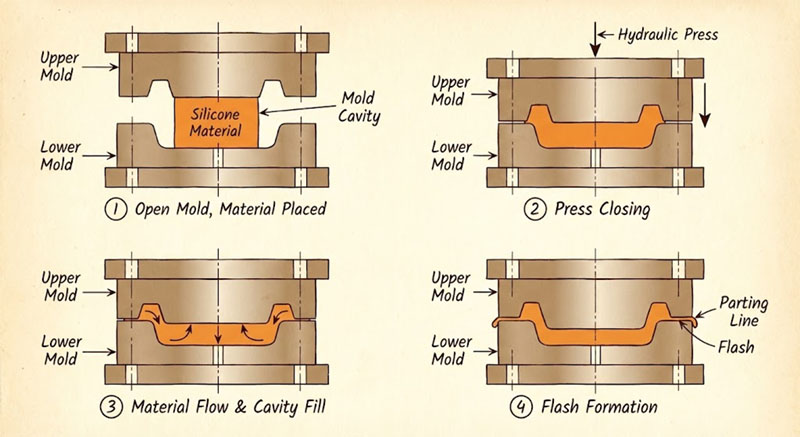

El moldeo por inyección LSR bombea silicona líquida bicomponente a través de un sistema de canal frío hacia moldes calentados (normalmente a 170-200 °C), con un tiempo de curado de 20 a 60 segundos por ciclo. El moldeo por compresión HTV coloca trozos de silicona premezclada en moldes abiertos, los prensa y los calienta (150-180 °C) durante 3 a 10 minutos. El LSR automatiza la manipulación del material y reduce la mano de obra, mientras que el HTV requiere la carga manual y tiempos de curado más largos.

Mecánica de procesos: Canal frío vs. carga manual

El canal frío LSR es revolucionario. Mantiene la silicona de dos componentes separada hasta la boquilla mezcladora, evitando así un curado prematuro. Este sistema permite:

- Ciclos totalmente automatizados: Ningún operador debe tocar el material entre disparos

- Pesos de disparo consistentes: Las bombas de precisión ofrecen una repetibilidad de ±0,51 TP3T

- Cero desperdicio de flash: El material del canal frío regresa a los tambores de suministro

En cambio, el HTV utiliza silicona sólida o similar a la masilla. Los operarios pesan los trozos, los colocan en las cavidades y recortan el exceso de rebaba después del curado. He cronometrado este proceso: incluso los operarios cualificados necesitan de 15 a 30 segundos por cavidad para la carga. En un molde de 4 cavidades, eso supone 2 minutos de trabajo manual por ciclo, incluso antes de que la prensa cierre.

Aquí está el desglose de costos que uso con los clientes:

| Factor | Inyección de LSR | Compresión HTV |

|---|---|---|

| Tiempo de ciclo | 20-60 segundos | 3-10 minutos |

| Trabajo por ciclo | 0 segundos (automatizado) | 60-120 segundos |

| Desperdicio de material | <2% (el canal frío recicla) | 10-15% (recorte de flash) |

| Costo de herramientas | $15,000-$50,000 | $3,000-$12,000 |

El recargo por las herramientas de LSR es costoso al principio. Pero cuando se fabrican 100.000 piezas al año, ese ahorro de 4 minutos en el tiempo de ciclo se acumula. Calculé para un cliente que LSR amortizó la diferencia en las herramientas en 8 meses, simplemente gracias a la reducción de mano de obra y al aumento de la productividad.

¿Cómo se comparan los estándares de calidad entre LSR y HTV?

Un cliente de dispositivos médicos rechazó un lote completo de HTV debido a la presencia de huecos visibles en la silicona. El material no se había desaireado correctamente durante la mezcla. Cambiamos a LSR y el problema desapareció. No porque el HTV sea inherentemente defectuoso, sino porque los controles de proceso de LSR son más estrictos.

El LSR ofrece transparencia de grado óptico, mínimos residuos volátiles (cumple con las normas de la FDA desde el principio) y consistencia entre piezas con tolerancias de ±0,02 mm. El HTV puede lograr propiedades de material similares, pero requiere un poscurado (de 4 a 8 horas a 200 °C) para eliminar el peróxido residual, y la mezcla manual introduce variabilidad. Para productos médicos, en contacto con alimentos o infantiles, la pureza y consistencia inherentes del LSR justifican la inversión.

Requisitos de pureza del material y posprocesamiento

El LSR se cura mediante catálisis de platino. Sin peróxidos ni subproductos. Las piezas salen del molde listas para ensamblar. El HTV utiliza reticulación con peróxido, que deja trazas de residuos. He medido niveles de compuestos orgánicos volátiles (COV) en piezas de HTV recién moldeadas entre 800 y 1200 ppm. Tras el poscurado, estos niveles bajan a <100 ppm, pero eso implica un ciclo de horno adicional, mayor consumo de energía y 8 horas de tiempo de entrega.

La diferencia de olor es inmediata. Las piezas de HTV frescas huelen a gomas elásticas. ¿Las de LSR? Inodoras. Para productos de consumo (tetinas de biberones, utensilios de cocina, sensores portátiles), la experiencia sensorial es fundamental. He visto marcas que rechazan muestras de HTV solo por el olor, incluso cuando el material cumplía con las especificaciones.

La transparencia es otro indicador. El LSR puede lograr una óptica transparente para conductos de luz, sellos de lentes y piezas estéticas. El proceso de mezcla de HTV atrapa las microburbujas, lo que da incluso a los grados "transparentes" una apariencia translúcida y lechosa. Utilizo esta tabla comparativa con los diseñadores:

| Propiedad | LSR (tal como se moldea) | HTV (Postcurado) |

|---|---|---|

| Transparencia | Transparente de grado óptico | Translúcido a opaco |

| Residuos de COV | <50 ppm | <100 ppm (después del postcurado) |

| Olor | Ninguno | Ligero olor a goma |

| Tolerancia dimensional | ±0,02 mm | ±0,05 mm |

Para la creación de prototipos, la variabilidad del HTV es comprensible. Pero una vez que se envían 50.000 unidades al mes, esa tolerancia de ±0,05 mm se traduce en ensamblajes rechazados y reclamaciones de garantía. Observé cómo la tasa de fallos de los sellos de un cliente se redujo de 2,3% a 0,1% al cambiar de HTV a LSR para su junta. El utillaje de LSR costó $28.000 más, pero ahorraron $15.000 al mes en mano de obra de retrabajo.

¿Cuándo tiene sentido el menor coste de herramientas de HTV?

No todos los proyectos requieren LSR. Tenía una startup que diseñaba un agarre personalizado para pedales de bicicleta adaptables. Necesitaban 500 piezas para un programa piloto. Las herramientas de LSR habrían costado $35,000, más que todo su presupuesto para prototipos. Optamos por moldes de compresión HTV por $6,000 y entregamos las piezas en 3 semanas.

El moldeo por compresión HTV es ideal para volúmenes anuales inferiores a 50.000 piezas, geometrías grandes o de paredes gruesas (superiores a 10 mm) y proyectos con demanda incierta. La menor inversión en herramientas reduce el riesgo financiero y el proceso gestiona las variaciones de material (como la adición de rellenos o pigmentos) con mayor flexibilidad. Para tiradas cortas, prototipos o piezas donde el tiempo de ciclo no es crítico, la rentabilidad del HTV es una ventaja.

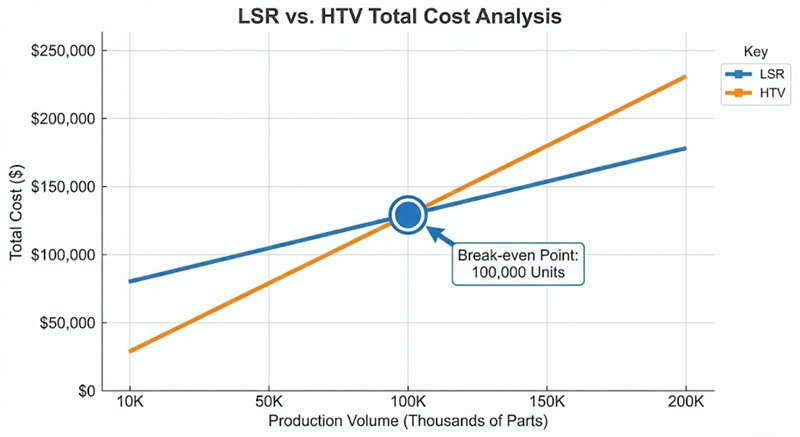

Análisis del punto de equilibrio del volumen

Realizo este cálculo para cada cliente: ¿A qué volumen de producción la ventaja en el costo por pieza de LSR compensa su prima por herramientas? La fórmula considera el tiempo de ciclo, las tarifas de mano de obra, el desperdicio de material y los costos por hora de máquina. Aquí hay un ejemplo real de un proyecto de electrónica de consumo:

- Escenario LSR: $40,000 herramientas, ciclo de 35 segundos (4 cavidades), $0.18 material por pieza, $0.05 máquina/mano de obra por pieza = $0.23 por pieza + herramientas amortizadas

- Escenario HTV: $8,000 herramientas, ciclo de 5 minutos (4 cavidades), $0,15 material por pieza, $0,42 máquina/mano de obra por pieza = $0,57 por pieza + herramientas amortizadas

Con 10.000 piezas: el coste total de LSR es de $40.000 + ($0,23 × 10.000) = $42.300. El coste total de HTV es de $8.000 + ($0,57 × 10.000) = $13.700. HTV gana.

Con 100.000 piezas: coste total de LSR = $40.000 + ($0,23 × 100.000) = $63.000. Coste total de HTV = $8.000 + ($0,57 × 100.000) = $65.000. LSR gana.

El cruce se produce entre 90.000 y 120.000 piezas, dependiendo de su complejidad. Pero hay un factor oculto: el plazo de entrega. Si el lanzamiento de su producto depende del envío de 20.000 unidades en 4 semanas, el ciclo de 35 segundos de LSR significa que una prensa puede producir 500 piezas en un turno de 8 horas. ¿Un ciclo de HTV de 5 minutos? Solo 96 piezas por turno. Se necesitarían 5 prensas de HTV para una línea de LSR.

También considero la flexibilidad de diseño. El LSR destaca en paredes delgadas (de hasta 0,3 mm), socavaduras y microcaracterísticas. He moldeado teclados de LSR con paredes de botones de 0,5 mm y bisagras flexibles integradas, algo imposible en la compresión HTV. Si la geometría de su pieza supera los límites de moldeabilidad, la presión de inyección y las características de flujo del LSR ofrecen a los diseñadores una libertad que el HTV simplemente no puede igualar.

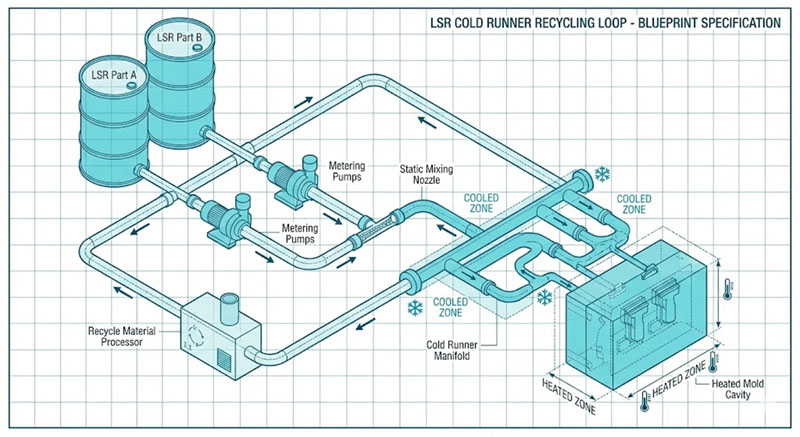

¿Qué pasa con el reciclaje de materiales de canal frío?

Un cliente me preguntó una vez: “Si el canal frío recicla material, ¿por qué el LSR sigue generando residuos?”. Excelente pregunta. La respuesta se basa en la realidad práctica de la producción y la vida útil del material.

Los sistemas de canal frío LSR reciclan el material no curado y lo devuelven a los tambores de suministro, logrando un desperdicio casi nulo durante la producción en régimen constante. Sin embargo, los arranques, las paradas y los cambios de color generan desechos de 2-5%. La silicona bicomponente tiene una vida útil (tiempo antes de que comience a curar) de 4 a 8 horas en el canal frío, por lo que las paradas nocturnas requieren purga. El HTV genera desechos de 10-15% por el recorte de rebabas que no se pueden reprocesar sin degradar sus propiedades.

Realidades del manejo de materiales y la vida útil de la mezcla

El sistema de dos componentes de LSR es elegante pero exigente. La parte A (base) y la parte B (catalizador) se almacenan en tambores con control de temperatura. Unas bombas las dosifican en proporciones precisas (normalmente 1:1 o 10:1) en un mezclador estático en la boquilla de inyección. Una vez mezclados, el tiempo empieza a correr. La mayoría de los grados de LSR curan completamente en 10-30 minutos a temperatura ambiente, o más rápido si se exponen al calor.

Durante la producción, el canal frío mantiene el material a 15-25 °C, lo que ralentiza el curado. Mientras la línea funcione continuamente, el material pasa cada 2-3 minutos y nunca cura completamente en el canal. El desperdicio es mínimo: solo la pequeña cantidad en la boquilla mezcladora que no se puede recuperar.

¿Pero detener la línea para comer? El material en el canal empieza a solidificarse. Después de 4 horas, está parcialmente curado e inutilizable. Lo purgamos (el equivalente a dos o tres inyecciones de material) antes de reanudar. Para una pieza de 20 gramos, eso supone 60 gramos de desperdicio por reinicio. En una operación de un solo turno con una pausa para comer y una parada por la tarde, eso supone 120 gramos al día. A lo largo de un año, la cifra se acumula.

El desperdicio de HTV es más sencillo: se trata de la rebaba que se recorta. Los moldes de compresión sobrecomprimen intencionalmente para asegurar el llenado completo de la cavidad, de modo que el exceso de material se filtra por la línea de separación. En una junta simple, la rebaba puede ser de 10% del peso de la pieza. En geometrías complejas con múltiples líneas de separación, puede alcanzar 20%. Y no se puede simplemente volver a mezclarlo: una vez que el HTV se reticula, se vuelve termoestable. Fin del juego.

Algunos proveedores ofrecen servicios de remolido HTV, donde pulverizan la chatarra y la mezclan con material virgen en proporciones de 10-20% para aplicaciones no críticas. Sin embargo, las propiedades se degradan: la resistencia a la tracción disminuye a 15-25% y la elongación se ve afectada. Solo lo recomiendo para proyectos con costos ajustados donde el rendimiento no está estrictamente especificado.

Conclusión

Elija LSR cuando el volumen de producción supere las 50 000 piezas anuales, la complejidad del diseño exija paredes delgadas o tolerancias ajustadas, y los estándares de calidad exijan una pureza de grado FDA. Acepte la simplicidad del HTV para prototipos, producción de bajo volumen y piezas de paredes gruesas donde el tiempo de ciclo y los costos de mano de obra no afecten su economía.