Le silicone est connu pour sa polyvalence, utilisé dans de nombreux secteurs, de l'automobile aux appareils médicaux. Mais lorsqu'il s'agit de choisir le bon type de silicone, la dureté Shore est un facteur clé. Pourquoi ? Parce qu'elle affecte directement la flexibilité, la durabilité et les performances du matériau dans des applications spécifiques. Comprendre la dureté Shore adaptée à votre projet peut faire la différence entre le succès et l'échec.

La dureté Shore est une mesure de la résistance d'un matériau à l'indentation. Dans le cas du silicone, cette propriété détermine la souplesse ou la rigidité du matériau. Plus la dureté Shore est élevée, plus le matériau est résistant à la déformation. À l'inverse, une dureté Shore plus faible signifie que le matériau est plus souple et plus flexible.

Qu'est-ce que la dureté Shore du silicone ?

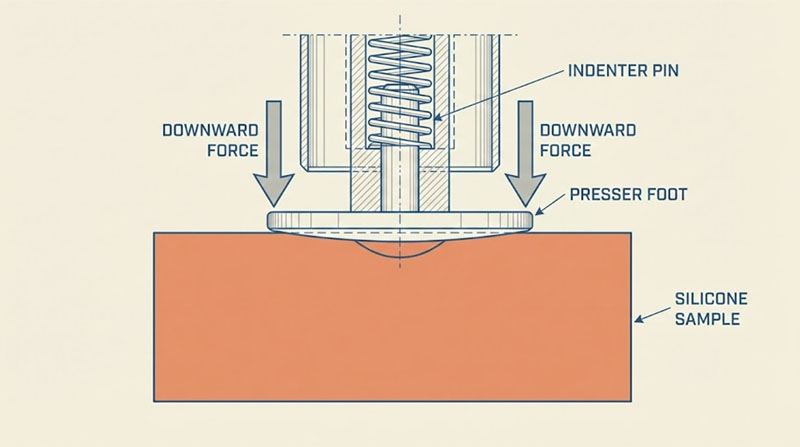

La dureté Shore est déterminée à l'aide d'un appareil appelé duromètre. Cet outil applique une force spécifique sur le silicone et mesure la profondeur de l'empreinte qui en résulte. La mesure est exprimée sur différentes échelles, chacune adaptée à différents types de matériaux.

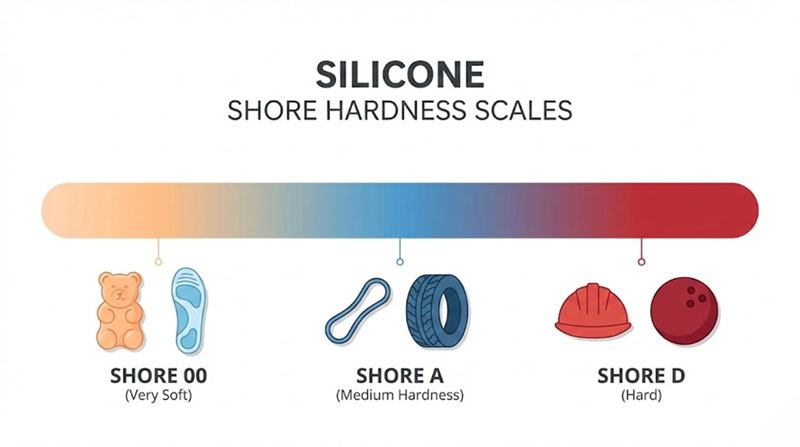

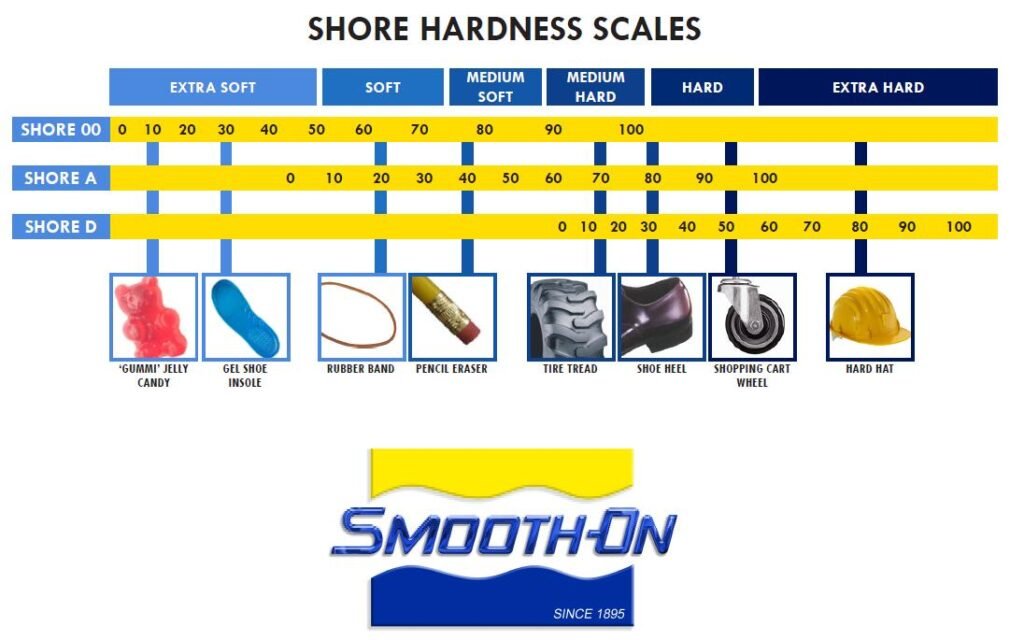

Échelle Shore OO

L'échelle Shore OO est réservée aux matériaux très souples, comme les gels et les mousses. Cette échelle mesure la souplesse des silicones qui nécessitent une grande souplesse et des propriétés d'amortissement. Des produits comme les poignées souples, les rembourrages ou certains implants médicaux sont testés sur l'échelle Shore OO pour garantir leur souplesse et leurs performances.

Échelle Shore A

L'échelle Shore A est utilisée pour mesurer la dureté des matériaux plus mous. Elle est généralement appliquée aux silicones utilisés dans les produits qui nécessitent de la flexibilité, tels que les joints, les garnitures et certains dispositifs médicaux. Cette échelle aide les fabricants à garantir que ces matériaux plus mous fonctionneront efficacement dans leurs applications prévues.

Échelle Shore D

L'échelle Shore D est conçue pour les matériaux plus durs. Cette échelle est généralement utilisée pour les silicones qui doivent être plus rigides et durables, comme ceux utilisés dans les composants structurels ou les applications industrielles. L'échelle Shore D garantit que ces matériaux plus durs peuvent supporter des contraintes plus importantes et conserver leur intégrité au fil du temps.

Quel est l’impact de la dureté Shore sur les applications de silicone ?

La dureté Shore joue un rôle essentiel dans la détermination de l'adéquation du silicone à diverses applications dans différents secteurs industriels. Voici son impact sur certains secteurs clés :

Industrie automobile

Dans l'industrie automobile, le silicone de dureté Shore moyenne à élevée est essentiel pour les composants tels que les joints et les garnitures. Ces pièces doivent supporter des températures et des pressions extrêmes, ce qui nécessite un matériau offrant à la fois durabilité et résistance à la déformation.

Domaine médical

Dans le domaine médical, les silicones plus souples et à faible dureté Shore sont souvent privilégiés. Ces matériaux sont idéaux pour les implants et les cathéters, où la flexibilité et la biocompatibilité sont essentielles. La souplesse assure le confort du patient tout en maintenant les caractéristiques de performance nécessaires.

Industrie électronique

Dans l'industrie électronique, la dureté Shore du silicone influence son utilisation dans les composants d'isolation et de protection. Un silicone avec une dureté appropriée garantit que les composants électroniques sont protégés des facteurs environnementaux, tels que l'humidité et la poussière, tout en conservant la flexibilité nécessaire.

Les produits de consommation

Pour les produits de consommation, la dureté Shore appropriée peut améliorer la sensation tactile, la durabilité et les performances globales d'articles tels que les ustensiles de cuisine et les produits de soins personnels. La polyvalence du silicone lui permet d'être adapté aux besoins spécifiques de chaque catégorie de produits.

Quels facteurs affectent la précision de la dureté Shore ?

Plusieurs facteurs clés peuvent influencer la précision des mesures de dureté Shore. La compréhension de ces facteurs est essentielle pour obtenir des résultats fiables, en particulier lors de la comparaison de différents produits en silicone.

Épaisseur de l'échantillon

L'épaisseur de l'échantillon de silicone est cruciale. Si le matériau est trop fin, les mesures peuvent être inexactes, car le duromètre risque de ne pas s'engager complètement dans le matériau. Une épaisseur standard d'au moins 6 mm est recommandée pour garantir des mesures précises.

Conditions de température

La température joue un rôle important dans la précision de la dureté Shore. Les tests doivent être effectués à une température standard de 23 ± 2 °C. Les écarts par rapport à cette température peuvent provoquer un durcissement ou un ramollissement du matériau, ce qui fausse les résultats.

Vitesse d'application de la force

La vitesse à laquelle la force est appliquée avec le duromètre peut également introduire de la variabilité. Appliquer la force trop rapidement ou trop lentement peut affecter la profondeur d'indentation, ce qui entraîne des lectures incohérentes. Maintenir une vitesse d'application constante est essentiel pour des mesures précises.

Comment le silicone se compare-t-il aux autres matériaux ?

Lors de la sélection des matériaux pour votre projet, il est essentiel de considérer comment le silicone se compare à d'autres options telles que élastomères thermoplastiques (TPE) ou des métaux. La dureté Shore joue un rôle important dans ce processus de décision. Pour illustrer les différences, voici un tableau comparatif :

| Matériel | Dureté Shore | Résistance chimique | Stabilité de la température | La flexibilité | Applications |

|---|---|---|---|---|---|

| Silicone | Varie (Rive A, D, OO) | Supérieur | Excellent (large gamme) | Haut | Joints, joints d'étanchéité, dispositifs médicaux, électronique |

| TPE (élastomères thermoplastiques) | Varie (Rive A, D) | Modéré | Bon (gamme limitée) | Modéré à élevé | Tubes, joints, produits de consommation |

| Les métaux | Haut (rigide) | Limité | Excellent (gamme étroite) | Bas (rigide) | Composants structurels, pièces mécaniques |

Comme vous pouvez le constater, le silicone excelle généralement en termes de résistance chimique et de stabilité thermique, conservant ses propriétés dans une large gamme de conditions. Cela le rend idéal pour les applications où la durabilité et la flexibilité sont cruciales. En revanche, le TPE offre une bonne flexibilité mais peut ne pas être aussi performant dans des conditions extrêmes. Les métaux, bien que solides et rigides, manquent de la flexibilité que de nombreuses applications exigent, ce qui fait du silicone un meilleur choix lorsque l'élasticité et la résilience sont nécessaires.

Comment choisir la bonne dureté du silicone ?

Choisir la bonne dureté de silicone n'est pas une question de hasard. Cela dépend de l'utilisation prévue du produit, de la sensation qu'il doit procurer et de sa fabrication. C'est comme choisir des semelles de chaussures : certaines doivent amortir, d'autres soutenir.

Voici un guide pour choisir la bonne dureté en fonction des différentes utilisations.

Produits en contact avec la peau : privilégier une sensation « douce pour la peau »

Pour les produits qui touchent la peau, le confort et la sécurité sont prioritaires.

La dureté du silicone recommandée se situe généralement entre 10A et 40A, parfois même aussi douce que Shore 00.

Les produits pour bébés comme les sucettes, les anneaux de dentition et les mouche-bébés utilisent généralement du silicone de 20 à 30 A. Cette douceur imite la sensation de la peau et assure sécurité et confort pour la bouche et la peau délicates des bébés.

Les dispositifs médicaux, tels que les cathéters, les masques respiratoires et les revêtements prothétiques, présentent une plage de dureté plus large, allant de 10 à 50 A, selon leur fonction. Par exemple, les cathéters nécessitent souvent une souplesse d'environ 20 A pour assurer leur flexibilité, tandis que les revêtements prothétiques peuvent nécessiter jusqu'à 50 A pour offrir un soutien léger. Certains patchs cicatriciels ultra-souples utilisent même du silicone Shore 00 pour une souplesse maximale et une adhérence optimale à la peau.

Les appareils portables comme les bracelets de montres connectées et les embouts d'écouteurs ont généralement une tension comprise entre 30 et 50 A. Cette plage offre un équilibre entre confort et stabilité : une tension trop souple peut donner une impression de relâchement, tandis qu'une tension trop dure peut être source d'inconfort.

Biens de consommation courante et ustensiles de cuisine : équilibre entre fonctionnalité et toucher

Les biens de consommation quotidiens et les ustensiles de cuisine nécessitent un silicone pratique, durable et confortable à utiliser.

La plage de dureté recommandée pour ces produits est généralement comprise entre 40A et 70A.

Les ustensiles de cuisine tels que les spatules, les moules à pâtisserie et les couvercles utilisent généralement du silicone de 40A à 60A. Cette gamme est suffisamment résistante pour remuer et cuisiner, tout en étant suffisamment souple pour une utilisation facile. Les moules doivent également permettre un démoulage facile et une bonne conservation de la forme.

Les protections d'appareils, y compris les étuis pour téléphones et tablettes ou les coques de télécommande, ont généralement une résistance comprise entre 40 et 60 A. Ce niveau de dureté offre suffisamment de souplesse pour absorber les chocs et assurer une bonne prise en main, tout en étant suffisamment ferme pour conserver leur forme.

Les articles ménagers comme les manches de brosse à dents, les sets de table et les couvercles de tasse varient de 40A à 70A, selon l'adhérence, la texture et le soutien nécessaires.

Applications industrielles : mettre l'accent sur la performance et l'adaptation environnementale

Le silicone industriel doit supporter la pression, la chaleur, les vibrations et l’usure.

La dureté recommandée ici varie de 50A à 90A, avec Shore D utilisé pour les pièces plus rigides.

Les joints tels que les joints toriques, les joints statiques et les bandes d'étanchéité ont généralement une dureté comprise entre 50A et 70A. Ils nécessitent une dureté adéquate pour maintenir une étanchéité parfaite sous pression et éviter les fuites. Une dureté plus élevée est préférable dans les environnements difficiles.

Les tampons et tampons amortisseurs se situent généralement entre 50A et 65A, offrant suffisamment de douceur pour absorber les chocs tout en restant suffisamment solides pour résister à la déformation.

Les matériaux d'isolation des câbles et d'enrobage électrique varient considérablement en termes de dureté, en fonction de leur fonction, mais se concentrent sur l'isolation, la résistance à la chaleur et la durabilité.

Les rouleaux industriels et les bandes transporteuses nécessitent souvent une dureté de 70A ou plus, parfois même Shore D, pour offrir une excellente résistance, une résistance à l'abrasion et une stabilité sous de lourdes charges.

Composants structurels et matériaux composites : dureté pour le support

Lorsque le silicone fait partie d’une structure ou est superposé à d’autres matériaux, il doit rester ferme et stable.

Pour ces applications, la dureté recommandée est de 70A ou plus, ou Shore D.

Les boutons durs ou les touches doivent offrir un retour tactile clair et une durabilité, en utilisant généralement du silicone d'une dureté comprise entre 70A et 85A.

Les composants de support internes nécessitent une dureté encore plus élevée, généralement comprise entre 80A et 90A, ou Shore D, pour conserver leur forme et résister aux forces.

Pour le surmoulage en silicone d'outils ou d'appareils, la dureté dépend de la prise en main et de la fonction recherchées. Les manches d'outils sont souvent fabriqués en silicone d'une dureté comprise entre 60A et 80A, alliant confort, résistance et durabilité.

Pourquoi les normes industrielles sont-elles importantes ?

Le respect des normes industrielles telles que la norme ASTM D2240 pour les tests de dureté Shore garantit la cohérence et la fiabilité des résultats. Ces normes fournissent des lignes directrices pour la préparation des échantillons, les conditions de test et l'interprétation des données. Le respect de ces protocoles aide les fabricants à garantir que leurs produits en silicone répondent aux critères de performance requis, réduisant ainsi le risque de défaillance du produit. Le respect de ces normes n'est pas seulement une bonne pratique, c'est une nécessité dans les industries où la sécurité et les performances sont essentielles.

Conclusion

Il est essentiel de comprendre la dureté Shore du silicone pour sélectionner le matériau adapté à votre projet. Elle influence tout, de la flexibilité à la durabilité, ce qui a un impact sur le succès de votre application. En respectant les normes de l'industrie et en garantissant des mesures précises, vous pouvez optimiser votre sélection de matériaux pour obtenir les meilleurs résultats.

Nous avons un autre article sur Dureté Shore A du silicone : Effets sur le toucher, l’étanchéité et la durabilité