Lo stampaggio a trasferimento di silicone (STM) è un metodo affidabile ed efficiente per produrre parti in silicone ad alta precisione.

Questo articolo esplora il processo STM, inclusi i suoi principi di funzionamento, i passaggi chiave e le applicazioni. Ne discuteremo anche i vantaggi, i limiti e il confronto con altre tecniche di stampaggio. Inoltre, risponderemo alle domande più frequenti per aiutarvi a comprendere meglio questo metodo di produzione.

Cos'è lo stampaggio a trasferimento di silicone?

Lo stampaggio a trasferimento di silicone (STM) è un processo di produzione utilizzato per creare parti in silicone ad alta precisione, come maniglie per dispositivi medici o incapsulamenti per componenti elettronici. È particolarmente adatto per prodotti che richiedono forme complesse e tolleranze ristrette. Il processo STM inietta silicone non polimerizzato in uno stampo riscaldato sotto pressione, che poi polimerizza per formare il prodotto finale. Questo metodo è apprezzato per la sua flessibilità e durata, rendendolo particolarmente ideale per applicazioni che richiedono biocompatibilità, come in campo medico.

Come funziona lo stampaggio a trasferimento in silicone?

Lo stampaggio a trasferimento di silicone è un processo di produzione altamente efficiente e preciso. Combinando calore e pressione, questo metodo garantisce un flusso di materiale eccellente e una replicazione dettagliata dello stampo. Dalla preparazione dello stampo alla post-lavorazione finale, ogni fase gioca un ruolo cruciale per ottenere prestazioni di prodotto superiori. Ecco le fasi chiave dello stampaggio a trasferimento di silicone.

Preparazione dello stampo: il fondamento della qualità

La preparazione dello stampo è il primo passo.

Lo stampo è solitamente realizzato in acciaio ad alta resistenza o alluminio e determina la forma e la qualità del prodotto. Gli stampi in acciaio sono spesso scelti per la loro durata, mentre quelli in alluminio consentono tempi di ciclo più brevi. Lo stampo deve essere realizzato con elevata precisione, affinché il pezzo risulti perfetto.

Prima di iniziare la produzione, lo stampo viene pulito e rivestito con un agente distaccante, come spray siliconici o rivestimenti in PTFE. Questo rivestimento impedisce l'adesione, facilitando la rimozione del prodotto e prolungando la durata dello stampo.

Preparazione del materiale: preparazione del silicone

Lo stampaggio a trasferimento di silicone utilizza una miscela di silicone base e un agente indurente. Questi componenti devono essere miscelati in proporzioni precise per garantire proprietà chimiche uniformi nel prodotto finale. I rapporti di miscelazione più comuni vanno da 10:1 a 20:1 (silicone base e agente indurente), a seconda della formulazione specifica e delle proprietà desiderate.

Il silicone può presentarsi in diverse forme, come polvere, granuli o fogli. La gomma ad alta consistenza (HCR) è comunemente utilizzata nello stampaggio a trasferimento grazie alle sue migliori proprietà meccaniche rispetto alla gomma siliconica liquida (LSR).

Dopo la miscelazione, il silicone premisurato viene inserito nel serbatoio della macchina per stampaggio a trasferimento (recipiente di trasferimento), solitamente progettato con una funzione di preriscaldamento per migliorare la fluidità prima del trasferimento.

Fase di trasferimento: modellazione del silicone

Una volta preparato lo stampo e caricato il silicone, lo stampo viene chiuso. Lo stantuffo della macchina applica quindi pressione al silicone riscaldato nel contenitore di trasferimento. Le pressioni di trasferimento tipiche variano da 500 a 2.000 psi (libbre per pollice quadrato), a seconda della viscosità del silicone e della complessità del design dello stampo.

Il calore riduce la viscosità del silicone, rendendolo fluido come un liquido. Sotto pressione, il materiale si muove attraverso il sistema di iniezione e di canalizzazione, riempiendo ogni cavità dello stampo. Per ottimizzare il flusso e prevenire l'intrappolamento di aria, spesso vengono progettati canali di sfiato nello stampo per consentire ai gas intrappolati di fuoriuscire.

Questa combinazione di calore e pressione garantisce che anche i più piccoli dettagli dello stampo vengano riprodotti con precisione.

Curare: Dare forza alla parte

Una volta riempito lo stampo, la fase successiva è la polimerizzazione, nota anche come vulcanizzazione.

Il calore generato dal processo di trasferimento attiva l'agente di polimerizzazione, innescando una reazione di reticolazione tra le molecole di silicone. Le temperature di polimerizzazione variano tipicamente da 150 °C a 200 °C (da 302 °F a 392 °F), con tempi di polimerizzazione che variano da 30 secondi a diversi minuti a seconda dello spessore del pezzo.

Questo processo chimico trasforma il silicone morbido in una forma solida e permanente, conferendo al pezzo stampato resistenza, elasticità e durata. Per i pezzi che richiedono una maggiore resistenza meccanica, potrebbe essere necessario un post-polimerizzazione in forno a 200 °C per diverse ore.

Sformatura ed espulsione: rilascio del prodotto finale

Dopo la polimerizzazione, lo stampo si apre.

Per rimuovere il componente in silicone finito, vengono inseriti degli espulsori all'interno dello stampo. Il posizionamento e la pressione di questi espulsori devono essere attentamente controllati per evitare deformazioni del componente.

Questi perni spingono delicatamente il pezzo stampato fuori dallo stampo senza danneggiarlo. In alcuni casi, viene utilizzato un sistema di sformatura assistito dal vuoto per ridurre lo stress sul pezzo durante la rimozione.

Per preservare l'integrità del pezzo, è essenziale maneggiarlo con cura durante questa fase.

Post-elaborazione: il tocco finale

I componenti in silicone appena stampati possono presentare materiale in eccesso lungo la linea di giunzione dello stampo, noto come bava. Questo deve essere rifilato durante la post-lavorazione. Lo spessore della bava varia in genere da 0,05 mm a 0,2 mm, a seconda della precisione dello stampo e della forza di serraggio durante lo stampaggio.

Inoltre, potrebbero essere necessari trattamenti superficiali aggiuntivi o controlli di qualità. I metodi di post-lavorazione più comuni includono il trattamento al plasma per migliorare l'adesione superficiale nelle applicazioni di incollaggio e la sbavatura criogenica, in cui i pezzi vengono congelati e fatti rotolare per rimuovere il materiale in eccesso.

Questi passaggi finali garantiscono che le parti in silicone soddisfino tutti gli standard dimensionali ed estetici necessari.

Vantaggi e limiti: valutare i pro e i contro

Lo stampaggio a trasferimento di silicone offre flessibilità e risultati di alta qualità, rendendolo ideale per molti settori. Tuttavia, come qualsiasi processo di produzione, presenta vantaggi e limiti che devono essere considerati.

Vantaggi dello stampaggio a trasferimento di silicone

- Flessibilità e durevolezza: Lo stampaggio a trasferimento di silicone è ideale per la produzione di componenti dalle forme complesse. Il processo di stampaggio consente di realizzare design complessi e dettagli dettagliati, difficili da ottenere con altri metodi.

- Facilità di integrazione degli inserti: È facile integrare inserti o componenti metallici direttamente nelle parti in silicone durante lo stampaggio. Ciò riduce la necessità di ulteriori fasi di assemblaggio, con conseguente risparmio di tempo e costi di manodopera.

- Design semplice e costi controllabili: Il design complessivo degli stampi per stampaggio a trasferimento in silicone è relativamente semplice e il processo può essere conveniente, soprattutto per lotti di produzione medio-piccoli. Offre un buon equilibrio tra costi e prestazioni per applicazioni specifiche.

Limitazioni dello stampaggio a trasferimento di silicone

- Tempo di polimerizzazione più lungo: Il tempo di polimerizzazione per lo stampaggio a trasferimento di silicone può variare da 1 a 15 minuti ed è più lungo rispetto allo stampaggio a iniezione. Questo può rallentare la produzione, soprattutto per grandi volumi.

- Rifiuti di materiale: Le fasi di preparazione e trasferimento dei materiali possono generare sprechi. Ciò può influire sull'efficienza e aumentare i costi dei materiali.

- Intrappolamento dell'aria: L'aria potrebbe rimanere intrappolata durante il processo di trasferimento. Ciò può causare difetti come bolle nel prodotto finale, compromettendone la qualità. Per prevenire questo problema, sono necessari un'adeguata ventilazione e un attento controllo del processo.

Applicazioni dello stampaggio a trasferimento di silicone

Lo stampaggio a trasferimento di silicone è ampiamente utilizzato in diversi settori grazie alla sua flessibilità e alla possibilità di integrare inserti metallici. Ecco alcune delle principali applicazioni:

| Industria | Applicazioni |

| Medico | Manici degli strumenti chirurgici e componenti degli impianti, grazie alla biocompatibilità e alla resistenza alla temperatura. |

| Elettronica | Componenti elettronici, per proteggere i circuiti dai fattori ambientali. |

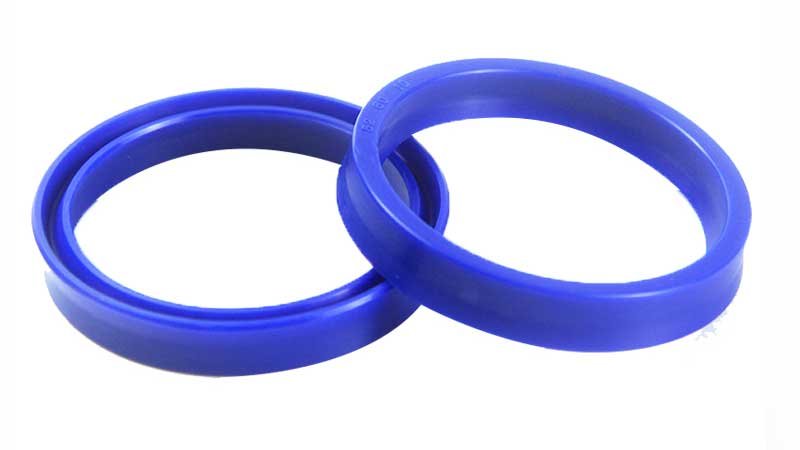

| Settore automobilistico | Guarnizioni idrauliche e guarnizioni frontali, adatte a spigoli vivi e forme complesse. |

La capacità di STM di creare parti dettagliate e ad alte prestazioni la rende ideale per questi settori, fornendo componenti durevoli e affidabili.

Domande frequenti

Ecco alcune domande frequenti per aiutare i lettori a comprendere meglio lo stampaggio a trasferimento di silicone (STM):

Qual è il costo dell'STM?

Il costo dello stampaggio a iniezione (STM) dipende dalla dimensione del lotto e dalla complessità del pezzo. È generalmente superiore a quello dello stampaggio a compressione a causa del costo delle attrezzature e dei materiali.

Quanto tempo richiede STM?

Ogni ciclo dura in genere dai 30 ai 45 secondi, con tempi di polimerizzazione che vanno da 1 a 15 minuti, a seconda delle dimensioni del pezzo.

La tecnologia STM è adatta ai dispositivi medici?

Sì, l'STM è ampiamente utilizzato nel settore medico grazie alla sua biocompatibilità e resistenza alla temperatura, che lo rendono ideale per la produzione di manici chirurgici, impianti e altri componenti medicali.

In che cosa la tecnologia STM si differenzia dallo stampaggio a iniezione?

Lo stampaggio a iniezione (STM) utilizza una pressione inferiore (1500-2000 psi), rendendolo più adatto alla produzione di lotti medio-piccoli e di forme complesse. Al contrario, lo stampaggio a iniezione utilizza una pressione più elevata ed è più efficiente per la produzione su larga scala.

Conclusione

Lo stampaggio a trasferimento di silicone è una tecnica versatile che offre precisione, durata e flessibilità. Sebbene presenti alcune limitazioni, come tempi di polimerizzazione più lunghi e potenziali sprechi di materiale, la sua capacità di creare forme complesse e integrare inserti lo rende una soluzione preziosa per molti settori. Comprendere il processo STM e i suoi vantaggi può aiutare i produttori a scegliere il metodo di stampaggio più adatto alle loro esigenze.