Formowanie transferowe silikonu (STM) to niezawodna i wydajna metoda produkcji precyzyjnych części silikonowych.

W tym artykule omówiono proces STM, w tym jego zasady działania, kluczowe kroki i zastosowania. Omówiono również jego zalety, ograniczenia i porównanie z innymi technikami formowania. Ponadto odpowiadamy na typowe pytania, aby pomóc Ci lepiej zrozumieć tę metodę produkcji.

Czym jest formowanie transferowe silikonu?

Formowanie transferowe silikonu (STM) to proces produkcyjny służący wytwarzaniu precyzyjnych części silikonowych, takich jak uchwyty do urządzeń medycznych lub obudowy podzespołów elektronicznych. Jest szczególnie odpowiedni do produktów wymagających skomplikowanych kształtów i ścisłych tolerancji. Proces STM polega na wstrzyknięciu nieutwardzonego silikonu do podgrzanej formy pod ciśnieniem, a następnie utwardzaniu go w celu utworzenia produktu końcowego. Ta metoda jest preferowana ze względu na swoją elastyczność i trwałość, co czyni ją szczególnie idealną do zastosowań wymagających biokompatybilności, takich jak medycyna.

Jak działa formowanie transferowe silikonu?

Formowanie transferowe silikonu to wysoce wydajny i precyzyjny proces produkcyjny. Łącząc ciepło i ciśnienie, ta metoda zapewnia doskonały przepływ materiału i szczegółową replikację formy. Od przygotowania formy do końcowego przetwarzania, każdy krok odgrywa kluczową rolę w osiągnięciu doskonałej wydajności produktu. Oto kluczowe etapy formowania transferowego silikonu.

Przygotowanie formy: podstawa jakości

Pierwszym krokiem jest przygotowanie formy.

Forma jest zazwyczaj wykonana z wysoko wytrzymałej stali lub aluminium, a forma określa kształt i jakość produktu. Formy stalowe są często wybierane ze względu na ich trwałość, podczas gdy formy aluminiowe pozwalają na krótsze cykle. Forma musi być wykonana z wysoką precyzją, aby część wychodziła idealnie.

Przed rozpoczęciem produkcji forma jest czyszczona i pokrywana środkiem antyadhezyjnym, takim jak spraye na bazie silikonu lub powłoki PTFE. Powłoka ta zapobiega przywieraniu, ułatwiając usuwanie produktu i wydłużając żywotność formy.

Przygotowanie materiału: przygotowanie silikonu

Formowanie transferowe silikonu wykorzystuje mieszankę bazowego silikonu i utwardzacza. Składniki te muszą być mieszane w precyzyjnych proporcjach, aby zapewnić jednolite właściwości chemiczne w produkcie końcowym. Typowe proporcje mieszania wahają się od 10:1 do 20:1 (bazowy silikon do utwardzacza), w zależności od konkretnej formulacji i pożądanych właściwości.

Materiał silikonowy może występować w różnych formach, takich jak proszek, granulki lub arkusze. Guma o wysokiej konsystencji (HCR) jest powszechnie stosowana w formowaniu transferowym ze względu na lepsze właściwości mechaniczne w porównaniu z płynną gumą silikonową (LSR).

Po wymieszaniu odmierzoną ilość silikonu umieszcza się w zbiorniku maszyny do formowania transferowego (pojemniku transferowym), który zazwyczaj jest wyposażony w funkcję wstępnego podgrzewania, mającą na celu poprawę płynności przed transferem.

Etap transferu: kształtowanie silikonu

Po przygotowaniu formy i załadowaniu silikonu, forma jest zamykana. Następnie tłok maszyny wywiera nacisk na rozgrzany silikon w garnku transferowym. Typowe ciśnienie transferu waha się od 500 do 2000 psi (funtów na cal kwadratowy), w zależności od lepkości silikonu i złożoności konstrukcji formy.

Ciepło zmniejsza lepkość silikonu, sprawiając, że płynie on jak ciecz. Pod ciśnieniem materiał przemieszcza się przez system wlewu i kanału, wypełniając każdą wnękę formy. Aby zoptymalizować przepływ i zapobiec uwięzieniu powietrza, w formie często projektuje się kanały odpowietrzające, aby umożliwić ucieczkę uwięzionych gazów.

Dzięki połączeniu ciepła i ciśnienia można mieć pewność, że nawet najdrobniejsze szczegóły formy zostaną dokładnie odwzorowane.

Odnalezienie:Nadanie części jej siły

Gdy forma zostanie już wypełniona, następnym krokiem jest utwardzanie, zwane również wulkanizacją.

Ciepło z procesu transferu aktywuje środek utwardzający, wywołując reakcję sieciowania między cząsteczkami silikonu. Temperatury utwardzania wahają się zazwyczaj od 150°C do 200°C (302°F do 392°F), a czas utwardzania waha się od 30 sekund do kilku minut w zależności od grubości części.

Ten proces chemiczny przekształca miękki silikon w twardy, trwały kształt, nadając formowanej części wytrzymałość, elastyczność i trwałość. W przypadku części wymagających większej wytrzymałości mechanicznej konieczne może być późniejsze utwardzanie w piecu w temperaturze 200°C przez kilka godzin.

Wyjmowanie i wyrzucanie: uwalnianie produktu końcowego

Po utwardzeniu forma zostaje otwarta.

Aby usunąć gotową część silikonową, w formie umieszczane są kołki wypychające. Umiejscowienie i nacisk tych kołków muszą być starannie kontrolowane, aby zapobiec odkształceniu części.

Te kołki delikatnie wypychają uformowany element, nie powodując uszkodzeń. W niektórych przypadkach, w celu zmniejszenia naprężeń na części podczas wyjmowania, stosuje się system wyjmowania wspomagany próżniowo.

Ostrożne obchodzenie się z tą częścią jest niezbędne, aby zachować jej integralność.

Postprodukcja: ostateczny szlif

Świeżo uformowane części silikonowe mogą mieć nadmiar materiału wzdłuż linii podziału formy, znany jako wypływka. Należy ją przyciąć podczas obróbki końcowej. Grubość wypływki zwykle waha się od 0,05 mm do 0,2 mm, w zależności od precyzji formy i siły zacisku podczas formowania.

Poza tym mogą być wymagane dodatkowe obróbki powierzchni lub kontrole jakości. Typowe metody postprocessingu obejmują obróbkę plazmową w celu zwiększenia przyczepności powierzchni do zastosowań wiążących i kriogeniczne usuwanie wiórów, gdzie części są zamrażane i bębnowane w celu usunięcia nadmiaru materiału.

Te ostatnie kroki zapewniają, że części silikonowe spełniają wszystkie niezbędne standardy wymiarowe i estetyczne.

Zalety i ograniczenia: rozważanie zalet i wad

Formowanie transferowe silikonu oferuje elastyczność i wysokiej jakości rezultaty, co czyni je idealnym rozwiązaniem dla wielu branż. Jednak, jak każdy proces produkcyjny, ma zarówno zalety, jak i ograniczenia, które należy wziąć pod uwagę.

Zalety formowania transferowego silikonu

- Elastyczność i trwałość:Formowanie transferowe silikonu jest idealne do produkcji części o złożonych kształtach. Proces formowania umożliwia tworzenie skomplikowanych wzorów i szczegółowych cech, które trudno byłoby osiągnąć innymi metodami.

- Łatwość integracji wkładek:Łatwo jest zintegrować wkładki lub komponenty metalowe bezpośrednio z częściami silikonowymi podczas formowania. Zmniejsza to potrzebę dodatkowych kroków montażowych, oszczędzając czas i koszty pracy.

- Prosta konstrukcja i kontrolowane koszty:Całkowita konstrukcja form do formowania transferowego silikonu jest stosunkowo prosta, a proces może być opłacalny, zwłaszcza w przypadku produkcji średnio- i małoseryjnej. Zapewnia dobrą równowagę między kosztami a wydajnością w przypadku konkretnych zastosowań.

Ograniczenia formowania transferowego silikonu

- Dłuższy czas utwardzania:Czas utwardzania przy formowaniu transferowym silikonu może wynosić od 1 do 15 minut i jest dłuższy niż w przypadku formowania wtryskowego. Może to spowolnić produkcję, szczególnie w przypadku dużych serii.

- Odpad materiałowy: Etapy przygotowania i transferu materiałów mogą powodować pewne marnotrawstwo. Może to mieć wpływ na wydajność i zwiększyć koszty materiałów.

- Pułapka powietrzna: Podczas procesu transferu może zostać uwięzione powietrze. Może to prowadzić do wad, takich jak pęcherzyki powietrza w produkcie końcowym, co wpływa na jego jakość. Aby zapobiec temu problemowi, konieczne jest odpowiednie odpowietrzanie i staranna kontrola procesu.

Zastosowania formowania transferowego silikonu

Formowanie transferowe silikonu jest szeroko stosowane w różnych branżach ze względu na swoją elastyczność i możliwość integracji wkładek metalowych. Oto niektóre z kluczowych zastosowań:

| Przemysł | Aplikacje |

| Medyczny | Uchwyty narzędzi chirurgicznych i elementy implantów ze względu na biokompatybilność i odporność na temperaturę. |

| Elektronika | Elementy elektroniczne chroniące obwody przed czynnikami środowiskowymi. |

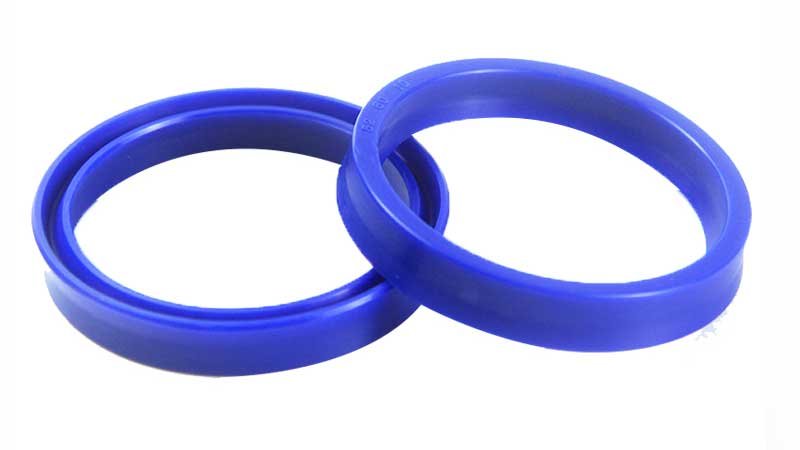

| Automobilowy | Uszczelnienia hydrauliczne i czołowe, odpowiednie do ostrych krawędzi i skomplikowanych kształtów. |

Możliwość tworzenia szczegółowych, wysokowydajnych części przez STM sprawia, że jest to idealne rozwiązanie dla tych branż, zapewniające trwałe i niezawodne komponenty.

Często Zadawane Pytania

Poniżej zamieszczono kilka często zadawanych pytań, które pomogą czytelnikom lepiej zrozumieć zagadnienie formowania transferowego silikonu (STM):

Jaki jest koszt STM?

Koszt STM zależy od wielkości partii i złożoności części. Jest on zazwyczaj wyższy niż formowanie kompresyjne ze względu na koszt sprzętu i materiałów.

Ile czasu zajmuje STM?

Każdy cykl trwa zazwyczaj około 30–45 sekund, a czas utwardzania waha się od 1 do 15 minut, w zależności od rozmiaru części.

Czy STM nadaje się do urządzeń medycznych?

Tak, materiał STM jest szeroko stosowany w przemyśle medycznym ze względu na biokompatybilność i odporność na temperaturę, co czyni go idealnym do produkcji uchwytów chirurgicznych, implantów i innych komponentów medycznych.

Czym STM różni się od formowania wtryskowego?

STM wykorzystuje niższe ciśnienie (1500-2000 psi), co czyni je bardziej odpowiednim do produkcji średnio- i małoseryjnej oraz złożonych kształtów. Natomiast formowanie wtryskowe wykorzystuje wyższe ciśnienie i jest bardziej wydajne w przypadku produkcji na dużą skalę.

Wniosek

Formowanie transferowe silikonu to wszechstronna technika, która oferuje precyzję, trwałość i elastyczność. Choć ma pewne ograniczenia, takie jak dłuższy czas utwardzania i potencjalne marnotrawstwo materiału, jego zdolność do tworzenia złożonych kształtów i integrowania wkładek sprawia, że jest to cenne rozwiązanie dla wielu branż. Zrozumienie procesu STM i jego zalet może pomóc producentom wybrać najlepszą metodę formowania dla ich potrzeb.