قالبگیری انتقالی سیلیکون (STM) روشی قابل اعتماد و کارآمد برای تولید قطعات سیلیکونی با دقت بالا است.

این مقاله به بررسی فرآیند STM، از جمله اصول کار، مراحل کلیدی و کاربردهای آن میپردازد. همچنین مزایا، محدودیتها و نحوه مقایسه آن با سایر تکنیکهای قالبگیری را مورد بحث قرار میدهیم. علاوه بر این، به سوالات متداول پاسخ میدهیم تا به شما در درک بهتر این روش تولید کمک کنیم.

قالب گیری انتقالی سیلیکون چیست؟

قالبگیری انتقالی سیلیکون (STM) یک فرآیند تولیدی است که برای ایجاد قطعات سیلیکونی با دقت بالا، مانند دستههای دستگاههای پزشکی یا محفظههای قطعات الکترونیکی، استفاده میشود. این روش به ویژه برای محصولاتی که نیاز به اشکال پیچیده و تلرانسهای دقیق دارند، مناسب است. فرآیند STM سیلیکون خام را تحت فشار به قالب گرم شده تزریق میکند و سپس آن را پخت میکند تا محصول نهایی را تشکیل دهد. این روش به دلیل انعطافپذیری و دوامش مورد توجه است و آن را به ویژه برای کاربردهایی که نیاز به زیستسازگاری دارند، مانند حوزه پزشکی، ایدهآل میکند.

قالبگیری انتقالی سیلیکون چگونه کار میکند؟

قالبگیری انتقالی سیلیکون یک فرآیند تولید بسیار کارآمد و دقیق است. این روش با ترکیب گرما و فشار، جریان عالی مواد و تکرار دقیق قالب را تضمین میکند. از آمادهسازی قالب تا پردازش نهایی، هر مرحله نقش حیاتی در دستیابی به عملکرد برتر محصول ایفا میکند. در اینجا مراحل کلیدی قالبگیری انتقالی سیلیکون آورده شده است.

آمادهسازی قالب: پایه و اساس کیفیت

آماده سازی قالب اولین قدم است.

قالب معمولاً از فولاد یا آلومینیوم با استحکام بالا ساخته میشود و قالب، شکل و کیفیت محصول را تعیین میکند. قالبهای فولادی اغلب به دلیل دوامشان انتخاب میشوند، در حالی که قالبهای آلومینیومی زمان چرخه کوتاهتری را ممکن میسازند. قالب باید با دقت بالا تولید شود تا قطعه به درستی تولید شود.

قبل از شروع تولید، قالب تمیز شده و با یک عامل جداکننده مانند اسپریهای سیلیکونی یا پوششهای PTFE پوشانده میشود. این پوشش از چسبیدن جلوگیری میکند، جداسازی محصول را آسانتر کرده و عمر قالب را افزایش میدهد.

آماده سازی مواد: آماده سازی سیلیکون

قالبگیری انتقالی سیلیکون از مخلوطی از سیلیکون پایه و یک عامل پخت استفاده میکند. این اجزا باید با نسبتهای دقیقی مخلوط شوند تا خواص شیمیایی یکنواخت در محصول نهایی تضمین شود. نسبتهای اختلاط رایج از 10:1 تا 20:1 (سیلیکون پایه به عامل پخت) متغیر است که به فرمولاسیون خاص و خواص مورد نظر بستگی دارد.

مواد سیلیکونی میتوانند به اشکال مختلفی مانند پودر، گرانول یا ورق باشند. لاستیک با غلظت بالا (HCR) به دلیل خواص مکانیکی بهتر در مقایسه با لاستیک سیلیکون مایع (LSR) معمولاً در قالبگیری انتقالی استفاده میشود.

پس از مخلوط کردن، سیلیکون از پیش اندازهگیری شده در مخزن دستگاه قالبگیری انتقالی (دیگ انتقال) قرار میگیرد، که معمولاً با عملکرد پیشگرمایش برای بهبود جریانپذیری قبل از انتقال طراحی شده است.

مرحله انتقال: شکل دادن به سیلیکون

با آماده شدن قالب و بارگذاری سیلیکون، قالب بسته میشود. سپس پیستون دستگاه به سیلیکون گرم شده در دیگ انتقال فشار وارد میکند. فشارهای انتقال معمول از ۵۰۰ تا ۲۰۰۰ psi (پوند بر اینچ مربع) متغیر است که به ویسکوزیته سیلیکون و پیچیدگی طراحی قالب بستگی دارد.

گرما ویسکوزیته سیلیکون را کاهش میدهد و باعث میشود مانند مایع جریان یابد. تحت فشار، ماده از طریق سیستم گیت و راهگاه حرکت میکند و تمام حفرههای قالب را پر میکند. برای بهینهسازی جریان و جلوگیری از حبس هوا، کانالهای تهویه اغلب در قالب طراحی میشوند تا گازهای محبوس شده خارج شوند.

این ترکیب گرما و فشار تضمین میکند که حتی ظریفترین جزئیات قالب نیز به طور دقیق تکرار شوند.

پخت: دادن قدرت به قطعه

پس از پر شدن قالب، مرحله بعدی پخت است که به عنوان ولکانیزاسیون نیز شناخته میشود.

گرمای حاصل از فرآیند انتقال، عامل پخت را فعال میکند و باعث ایجاد واکنش پیوند عرضی بین مولکولهای سیلیکون میشود. دمای پخت معمولاً از ۱۵۰ تا ۲۰۰ درجه سانتیگراد (۳۰۲ تا ۳۹۲ درجه فارنهایت) متغیر است و زمان پخت بسته به ضخامت قطعه از ۳۰ ثانیه تا چند دقیقه متغیر است.

این فرآیند شیمیایی، سیلیکون نرم را به شکلی محکم و دائمی تبدیل میکند و به قطعه قالبگیری شده استحکام، خاصیت ارتجاعی و دوام میبخشد. برای قطعاتی که به استحکام مکانیکی بالاتری نیاز دارند، ممکن است پخت تکمیلی در فر با دمای ۲۰۰ درجه سانتیگراد به مدت چند ساعت ضروری باشد.

دمونتاژ و بیرون انداختن: رهاسازی محصول نهایی

پس از پخت، قالب باز میشود.

برای خارج کردن قطعه سیلیکونی نهایی، پینهای بیرونانداز (اکسکتور) درون قالب قرار میگیرند. محل قرارگیری و فشار این پینها باید با دقت کنترل شود تا از تغییر شکل قطعه جلوگیری شود.

این پینها به آرامی قطعه قالبگیری شده را بدون ایجاد آسیب به بیرون هل میدهند. در برخی موارد، از یک سیستم تخلیه قالب با کمک خلاء برای کاهش تنش روی قطعه در حین خارج کردن استفاده میشود.

دقت در انجام این مرحله برای حفظ یکپارچگی قطعه ضروری است.

پس پردازش: آخرین مرحله

قطعات سیلیکونی تازه قالبگیری شده ممکن است در امتداد خط جدایش قالب، که به عنوان پلیسه شناخته میشود، مواد اضافی داشته باشند. این قسمت باید در طول پردازش نهایی اصلاح شود. ضخامت پلیسه معمولاً از 0.05 میلیمتر تا 0.2 میلیمتر متغیر است که به دقت قالب و نیروی گیره در طول قالبگیری بستگی دارد.

علاوه بر این، ممکن است عملیات سطحی اضافی یا بازرسیهای کیفی مورد نیاز باشد. روشهای رایج پس از پردازش شامل عملیات پلاسما برای افزایش چسبندگی سطح برای کاربردهای اتصال و عملیات حرارتی برودتی (cryogenic deflashing) است که در آن قطعات منجمد شده و برای حذف مواد اضافی غلتانده میشوند.

این مراحل نهایی تضمین میکنند که قطعات سیلیکونی تمام استانداردهای ابعادی و زیباییشناختی لازم را برآورده میکنند.

مزایا و محدودیتها: سنجش مزایا و معایب

قالبگیری انتقالی سیلیکونی انعطافپذیری و نتایج با کیفیتی ارائه میدهد که آن را برای بسیاری از صنایع ایدهآل میکند. با این حال، مانند هر فرآیند تولیدی، مزایا و محدودیتهایی دارد که باید در نظر گرفته شوند.

مزایای قالبگیری انتقالی سیلیکون

- انعطاف پذیری و دوامقالبگیری انتقالی سیلیکون برای تولید قطعات با اشکال پیچیده ایدهآل است. فرآیند قالبگیری امکان ایجاد طرحهای پیچیده و ویژگیهای دقیقی را فراهم میکند که دستیابی به آنها با روشهای دیگر دشوار خواهد بود.

- سهولت ادغام درج: ادغام قطعات فلزی یا درجها به طور مستقیم در قطعات سیلیکونی در حین قالبگیری آسان است. این امر نیاز به مراحل مونتاژ اضافی را کاهش میدهد و در زمان و هزینههای نیروی کار صرفهجویی میکند.

- طراحی ساده و هزینههای قابل کنترلطراحی کلی قالبهای قالبگیری انتقالی سیلیکونی نسبتاً ساده است و این فرآیند میتواند مقرون به صرفه باشد، به خصوص برای تولید دستهای متوسط تا کوچک. این روش تعادل خوبی بین هزینه و عملکرد برای کاربردهای خاص ارائه میدهد.

محدودیتهای قالبگیری انتقالی سیلیکون

- زمان پخت طولانیترزمان پخت برای قالبگیری انتقالی سیلیکون میتواند از ۱ تا ۱۵ دقیقه متغیر باشد و از قالبگیری تزریقی طولانیتر است. این میتواند تولید را کند کند، به خصوص برای تیراژهای بالا.

- ضایعات موادمراحل آمادهسازی و انتقال مواد میتواند منجر به مقداری ضایعات شود. این امر میتواند بر کارایی تأثیر گذاشته و هزینههای مواد را افزایش دهد.

- تله گذاری هواممکن است در طول فرآیند انتقال، هوا محبوس شود. این امر میتواند منجر به ایجاد نقصهایی مانند حباب در محصول نهایی شود و بر کیفیت آن تأثیر بگذارد. برای جلوگیری از این مشکل، تهویه مناسب و کنترل دقیق فرآیند مورد نیاز است.

کاربردهای قالبگیری انتقالی سیلیکون

قالبگیری انتقالی سیلیکون به دلیل انعطافپذیری و توانایی ادغام قطعات فلزی، به طور گسترده در صنایع مختلف مورد استفاده قرار میگیرد. در اینجا برخی از کاربردهای کلیدی آن آورده شده است:

| صنعت | برنامه های کاربردی |

| پزشکی | دستههای ابزار جراحی و اجزای ایمپلنت، به دلیل زیستسازگاری و مقاومت در برابر دما. |

| الکترونیک | قطعات الکترونیکی، برای محافظت از مدارها در برابر عوامل محیطی. |

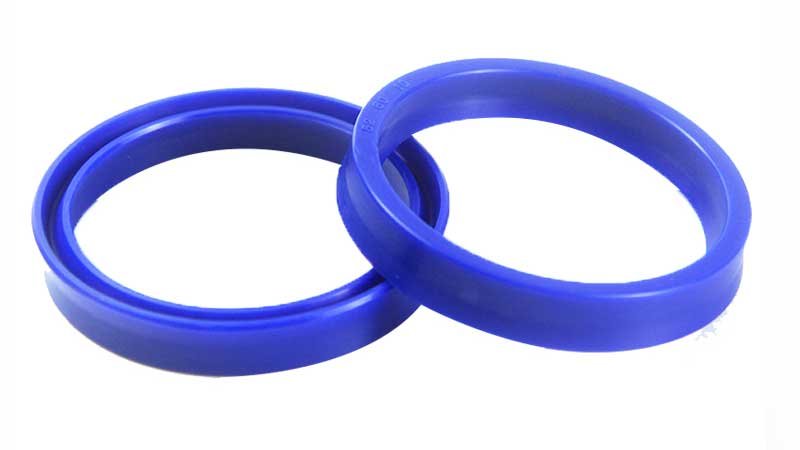

| خودرو | آببندهای هیدرولیک و آببندهای سطحی، مناسب برای لبههای تیز و اشکال پیچیده. |

توانایی STM در ساخت قطعات با جزئیات بالا و کارایی بالا، آن را برای این صنایع ایدهآل کرده و اجزای بادوام و قابل اعتمادی را ارائه میدهد.

سوالات متداول

در اینجا چند سوال رایج برای کمک به خوانندگان در درک بهتر قالبگیری انتقالی سیلیکون (STM) ارائه شده است:

هزینه STM چقدر است؟

هزینه STM به اندازه دسته و پیچیدگی قطعه بستگی دارد. به طور کلی به دلیل هزینه تجهیزات و مواد، از قالبگیری فشاری بالاتر است.

STM چقدر طول میکشد؟

هر چرخه معمولاً حدود ۳۰ تا ۴۵ ثانیه طول میکشد و زمان خشک شدن بسته به اندازه قطعه از ۱ تا ۱۵ دقیقه متغیر است.

آیا STM برای دستگاههای پزشکی مناسب است؟

بله، STM به دلیل زیست سازگاری و مقاومت در برابر دما، به طور گسترده در صنعت پزشکی مورد استفاده قرار میگیرد و آن را برای تولید دستههای جراحی، ایمپلنتها و سایر اجزای پزشکی ایدهآل میکند.

STM چه تفاوتی با قالبگیری تزریقی دارد؟

STM از فشار پایینتری (۱۵۰۰-۲۰۰۰ psi) استفاده میکند که آن را برای تولید در حجم متوسط تا کم و اشکال پیچیده مناسبتر میکند. در مقابل، قالبگیری تزریقی از فشار بالاتری استفاده میکند و برای تولید در مقیاس بزرگ کارآمدتر است.

نتیجه

قالبگیری انتقالی سیلیکون یک تکنیک همهکاره است که دقت، دوام و انعطافپذیری را ارائه میدهد. اگرچه محدودیتهایی مانند زمان پخت طولانیتر و احتمال اتلاف مواد دارد، اما توانایی آن در ایجاد اشکال پیچیده و ادغام قطعات، آن را به یک راهحل ارزشمند برای بسیاری از صنایع تبدیل میکند. درک فرآیند STM و مزایای آن میتواند به تولیدکنندگان کمک کند تا بهترین روش قالبگیری را برای نیازهای خود انتخاب کنند.