Трансферное формование силикона (СТМ) — надежный и эффективный метод производства высокоточных деталей из силикона.

В этой статье рассматривается процесс STM, включая его рабочие принципы, ключевые этапы и приложения. Мы также обсуждаем его преимущества, ограничения и сравнение с другими методами формования. Кроме того, мы отвечаем на распространенные вопросы, чтобы помочь вам лучше понять этот метод производства.

Что такое трансферное формование силикона?

Литье под давлением силикона (СТМ) — это производственный процесс, используемый для создания высокоточных деталей из силикона, таких как ручки для медицинских приборов или корпуса для электронных компонентов. Он особенно хорошо подходит для продуктов, требующих сложных форм и жестких допусков. Процесс STM впрыскивает неотвержденный силикон в нагретую форму под давлением, а затем он затвердевает, образуя конечный продукт. Этот метод популярен за его гибкость и долговечность, что делает его особенно идеальным для приложений, требующих биосовместимости, например, в медицинской сфере.

Как работает трансферное формование силикона?

Литье под давлением силикона — высокоэффективный и точный производственный процесс. Благодаря сочетанию тепла и давления этот метод обеспечивает превосходный поток материала и детальное воспроизведение формы. От подготовки формы до окончательной постобработки каждый шаг играет решающую роль в достижении превосходных характеристик продукта. Вот основные этапы литья под давлением силикона.

Подготовка пресс-формы: основа качества

Подготовка формы — это первый шаг.

Форма обычно изготавливается из высокопрочной стали или алюминия, и форма определяет форму и качество продукта. Стальные формы часто выбирают из-за их прочности, в то время как алюминиевые формы позволяют сократить время цикла. Форма должна быть изготовлена с высокой точностью, чтобы деталь вышла именно такой, как надо.

Перед началом производства форма очищается и покрывается разделительным средством, например, спреями на основе силикона или покрытиями ПТФЭ. Это покрытие предотвращает прилипание, облегчает извлечение продукта и продлевает срок службы формы.

Подготовка материала: готовим силикон

При трансферном формовании силикона используется смесь базового силикона и отвердителя. Эти компоненты должны быть смешаны в точных пропорциях, чтобы обеспечить однородные химические свойства конечного продукта. Обычные соотношения смешивания варьируются от 10:1 до 20:1 (базовый силикон к отвердителю) в зависимости от конкретной формулы и желаемых свойств.

Силиконовый материал может иметь различные формы, такие как порошок, гранулы или листы. Высококонсистентная резина (HCR) обычно используется в трансферном формовании из-за ее лучших механических свойств по сравнению с жидкой силиконовой резиной (LSR).

После смешивания предварительно отмеренное количество силикона помещается в резервуар машины для трансферного формования (переливной бачок), который обычно оснащен функцией предварительного нагрева для улучшения текучести перед переносом.

Этап переноса: придание формы силикону

После подготовки формы и загрузки силикона она закрывается. Затем плунжер машины оказывает давление на нагретый силикон в бачке для переноса. Типичное давление переноса составляет от 500 до 2000 фунтов на квадратный дюйм (фунтов на квадратный дюйм) в зависимости от вязкости силикона и сложности конструкции формы.

Тепло снижает вязкость силикона, заставляя его течь как жидкость. Под давлением материал движется через систему литников и литников, заполняя все полости формы. Для оптимизации потока и предотвращения захвата воздуха в форме часто проектируются вентиляционные каналы, позволяющие выходить захваченным газам.

Такое сочетание тепла и давления гарантирует точное воспроизведение даже самых мелких деталей формы.

Лечение: Придание части ее силы

После заполнения формы следующим этапом является отверждение, также известное как вулканизация.

Тепло от процесса переноса активирует отвердитель, запуская реакцию сшивания между молекулами силикона. Температура отверждения обычно составляет от 150°C до 200°C (от 302°F до 392°F), а время отверждения варьируется от 30 секунд до нескольких минут в зависимости от толщины детали.

Этот химический процесс преобразует мягкий силикон в твердую, постоянную форму, придавая формованной детали прочность, эластичность и долговечность. Для деталей, требующих более высокой механической прочности, может потребоваться последующее отверждение в печи при температуре 200°C в течение нескольких часов.

Извлечение из формы и выталкивание: выпуск готового продукта

После затвердевания форма открывается.

Для извлечения готовой силиконовой детали в форму помещаются выталкивающие штифты. Размещение и давление этих штифтов необходимо тщательно контролировать, чтобы не допустить деформации детали.

Эти штифты аккуратно выталкивают формованную деталь, не повреждая ее. В некоторых случаях для уменьшения нагрузки на деталь во время извлечения используется вакуумная система извлечения.

На этом этапе необходимо соблюдать осторожность, чтобы сохранить целостность детали.

Постобработка: последний штрих

Свежеотлитые силиконовые детали могут иметь излишки материала вдоль линии разъема формы, известные как облой. Их необходимо обрезать во время постобработки. Толщина облоя обычно составляет от 0,05 мм до 0,2 мм в зависимости от точности формы и силы зажима во время формования.

Кроме того, могут потребоваться дополнительные обработки поверхности или проверки качества. Распространенные методы постобработки включают плазменную обработку для улучшения адгезии поверхности для склеивания и криогенное снятие заусенцев, когда детали замораживаются и барабанятся для удаления излишков материала.

Эти последние этапы гарантируют, что силиконовые детали соответствуют всем необходимым размерным и эстетическим стандартам.

Преимущества и ограничения: взвешивание «за» и «против»

Силиконовое трансферное формование обеспечивает гибкость и высококачественные результаты, что делает его идеальным для многих отраслей. Однако, как и любой производственный процесс, он имеет как преимущества, так и ограничения, которые необходимо учитывать.

Преимущества трансферного формования силикона

- Гибкость и долговечность: Формование силикона идеально подходит для производства деталей сложной формы. Процесс формования позволяет создавать сложные конструкции и детализированные элементы, которые было бы трудно получить другими методами.

- Простота интеграции вставки: Легко интегрировать вставки или металлические компоненты непосредственно в силиконовые детали во время формования. Это снижает необходимость в дополнительных этапах сборки, экономя время и трудозатраты.

- Простой дизайн и контролируемые затраты: Общая конструкция силиконовых трансферных форм относительно проста, и процесс может быть экономически эффективным, особенно для средне- и мелкосерийного производства. Он обеспечивает хороший баланс между стоимостью и производительностью для конкретных применений.

Ограничения трансферного формования силикона

- Более длительное время отверждения: Время отверждения при литье под давлением силикона может составлять от 1 до 15 минут, и оно больше, чем при литье под давлением. Это может замедлить производство, особенно при больших объемах.

- Материальные отходы: Этапы подготовки и передачи материалов могут привести к некоторым отходам. Это может повлиять на эффективность и увеличить материальные затраты.

- Воздушная ловушка: Воздух может быть захвачен в процессе переноса. Это может привести к дефектам, таким как пузырьки в конечном продукте, влияющим на его качество. Для предотвращения этой проблемы необходимы надлежащая вентиляция и тщательный контроль процесса.

Применение трансферного формования силикона

Силиконовое трансферное формование широко используется в различных отраслях промышленности благодаря своей гибкости и возможности интегрировать металлические вставки. Вот некоторые из основных применений:

| Промышленность | Приложения |

| Медицинский | Рукоятки хирургических инструментов и компоненты имплантатов благодаря биосовместимости и термостойкости. |

| Электроника | Электронные компоненты для защиты схем от воздействия окружающей среды. |

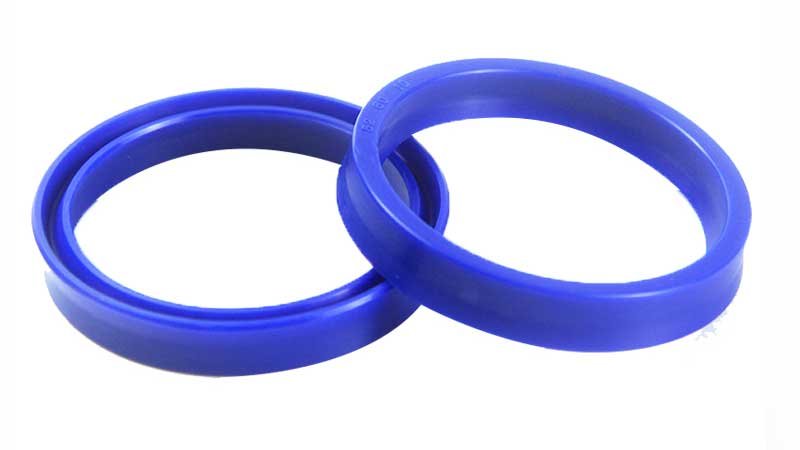

| Автомобильная промышленность | Гидравлические уплотнения и торцевые уплотнения, подходящие для острых кромок и сложных форм. |

Способность STM создавать детализированные, высокопроизводительные детали делает ее идеальным решением для этих отраслей, предоставляя долговечные и надежные компоненты.

Часто задаваемые вопросы

Вот несколько распространенных вопросов, которые помогут читателям лучше понять технологию трансферного формования силикона (STM):

Какова стоимость СТМ?

Стоимость STM зависит от размера партии и сложности детали. Она, как правило, выше, чем компрессионное формование из-за стоимости оборудования и материалов.

Сколько времени занимает СТМ?

Каждый цикл обычно занимает около 30–45 секунд, а время отверждения составляет от 1 до 15 минут в зависимости от размера детали.

Подходит ли СТМ для медицинских приборов?

Да, СТМ широко используется в медицинской промышленности благодаря своей биосовместимости и термостойкости, что делает его идеальным для производства хирургических ручек, имплантатов и других медицинских компонентов.

Чем СТМ отличается от литья под давлением?

STM использует более низкое давление (1500-2000 фунтов на квадратный дюйм), что делает его более подходящим для средне- и мелкосерийного производства и сложных форм. Напротив, литье под давлением использует более высокое давление и более эффективно для крупномасштабного производства.

Заключение

Формование методом переноса силикона — это универсальная технология, которая обеспечивает точность, долговечность и гибкость. Хотя она имеет некоторые ограничения, такие как более длительное время отверждения и потенциальные отходы материала, ее способность создавать сложные формы и интегрировать вставки делает ее ценным решением для многих отраслей промышленности. Понимание процесса STM и его преимуществ может помочь производителям выбрать лучший метод формования для своих нужд.