Da die weltweite Nachfrage nach Silikonartikeln steigt, suchen Hersteller und Marken ständig nach innovativen Möglichkeiten, ihre Produkte marktfähig zu machen. Der Druck auf Silikonprodukten ist eine Möglichkeit, Verbraucher anzusprechen, da er einzigartige Muster und Logos ermöglicht.

In diesem Artikel werden die wichtigsten Silikondrucktechniken vorgestellt.

Was ist Silikondruck?

Silikondruck ist eine Drucktechnik auf Silikon, die hauptsächlich für Produktlogos, Etiketten und Muster verwendet wird. Mit diesem Verfahren lassen sich detaillierte und hochwertige Drucke auf Silikon erzeugen.

Hier sind die gängigsten Techniken zum Bedrucken von Silikonkautschuk:

Die folgende Tabelle bietet einen übersichtlichen Vergleich gängiger Silikondruckverfahren und hilft Ihnen so, schnell das Verfahren zu identifizieren, das am besten zu Ihren Produktanforderungen passt.

| Drucktechnik | Geeignete Oberfläche | Farbleistung | Haltbarkeit | Musterkomplexität |

| Silikon-Siebdruck | Flach oder leicht gewölbt | Ein- oder zweifarbig | Hoch | Niedrig |

| Silikon-Tampondruck | Gebogen, unregelmäßig | Einzelne oder begrenzte Farben | Mittel | Mittel |

| Digitaler Tintenstrahldruck auf Silikon | Flach oder leicht gewölbt | Vollfarbe, Farbverläufe | Mittel | Sehr hoch |

| Silikondosierung | Flache oder vertiefte Bereiche | Einzelne oder begrenzte Farben | Sehr hoch | Niedrig bis mittel |

| Silikon-Wärmeübertragungsdruck | Flach oder leicht gewölbt | Vollfarbe, Farbverläufe | Hoch | Hoch |

| Silikon-Wassertransferdruck | Komplexe 3D-Oberflächen | Komplettfolierung, Spezialeffekte | Mittel | Hoch |

| Silikon-Lasermarkierung | Flach oder gebogen | Nur in Schwarzweiß | Sehr hoch | Mittel |

| Prägung | Flache oder einfache Formen | Keine Farbe | Sehr hoch | Niedrig |

| Reliefprägung | Flache oder einfache Formen | Keine Farbe | Sehr hoch | Niedrig |

| In-Mold-Dekoration | Spritzgussteile | Vollfarbe, Farbverläufe | Sehr hoch | Sehr hoch |

| Sprühdruck | Komplexe Formen | Einzel- oder Grundfarben | Niedrig | Niedrig |

Arten von Drucktechniken für Silikonprodukte

1. Silikon-Siebdruck

Prozesserklärung

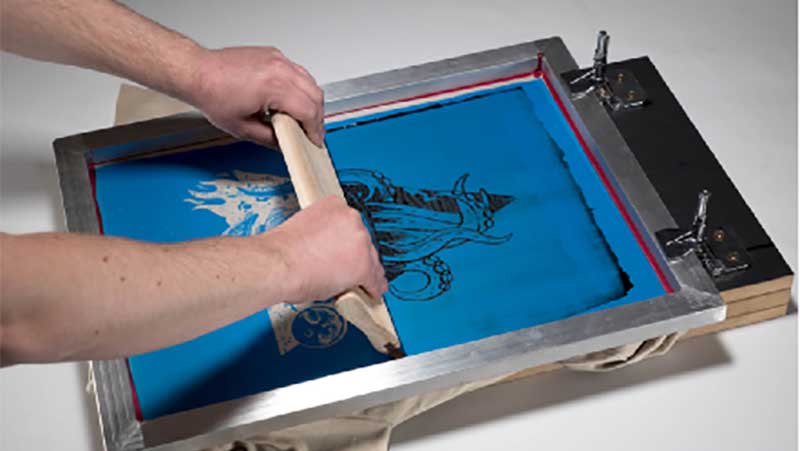

Beim Silikon-Siebdruckverfahren wird ein Sieb entsprechend dem Musterdesign hergestellt und die gemischte Silikon-Spezialtinte in das Sieb gegossen. Durch wiederholtes Abkratzen mit einem Rakel wird die Tinte gleichmäßig durch das Sieb auf die Oberfläche des Silikonprodukts übertragen.

Geeignete Anwendungen

Silikon-Siebdruck wird häufig für Küchengeschirr, Silikon-Uhrenarmbänder und andere Produkte verwendet. Er wird hauptsächlich für großflächige, flache oder leicht gewölbte Oberflächen verwendet und eignet sich für die Massenproduktion ein- oder zweifarbiger Muster.

Vorteile

- Reifer Prozess: Der Silikon-Siebdruck ist ein einfacher und stabiler Vorgang, der sich für die Massenproduktion und hohe Produktionseffizienz eignet.

- Starke Haftung: Durch die enge Verbindung von Tinte und Silikon wird das Muster kratzfest, verschleißfest und langlebig.

- Leuchtende Farben: Damit lässt sich ein voller Druckeffekt und eine gute Farbdarstellung erzielen.

DVorteile

- Beschränkt auf ebene Flächen: Es ist hauptsächlich auf flachen oder leicht gewölbten Silikonprodukten anwendbar und nicht für unregelmäßige Oberflächen geeignet.

- Nicht geeignet für Mehrfarben: Beim Mehrfarbendruck müssen mehrere Maschensiebe verwendet werden, was zeitaufwändig und teuer ist.

2. Silikon-Tampondruck

Prozesserklärung

Beim Tampondruckverfahren wird zunächst das zu druckende Muster auf eine Platte gedruckt, sodass eine Platte mit vertieften Motiven entsteht. Anschließend wird die Platte mit den vertieften Motiven mit Tinte gefüllt, und das Silikonkissen wird auf die Platte gedrückt und wieder angehoben, um das Tintenmuster auf das Silikonkissen zu übertragen. Anschließend überträgt das Silikonkissen das Tintenmuster auf die Oberfläche des Silikonprodukts.

Geeignete Anwendungen

Silikonpad-Druck eignet sich sehr gut zum Bedrucken von Silikonspielzeug, Knöpfe und elektronisches Zubehör, besonders geeignet für unregelmäßige, gekrümmte Oberflächen und komplexe Strukturen von Silikonprodukten.

Vorteile

- Anpassungsfähigkeit: Der Silikon-Tampondruck eignet sich für komplexe gekrümmte Oberflächen und unebene Silikonprodukte.

- Feiner und klarer Druck: Kleine Muster, kleine Schriftarten, gute Detaildarstellung und klare Musterkanten lassen sich gut erzielen.

- Geringe Gerätekosten: Die Maschineninvestition ist kostengünstig, sodass sie für die kleine und mittlere Massenproduktion geeignet ist.

DVorteile

- Kleine Druckfläche: Es ist nicht für den großflächigen Musterdruck geeignet, da die Größe des Silikonkissens leicht eingeschränkt ist.

- Schwache Tinte: Die Druckfarbenschicht ist dünn und verliert bei längerem Gebrauch leicht ihre Farbe und nutzt sich ab.

- Nicht geeignet für Mehrfarben: Der Druckvorgang für mehrfarbige Muster ist kompliziert.

3.Digitaler Tintenstrahldruck auf Silikon

Prozesserklärung

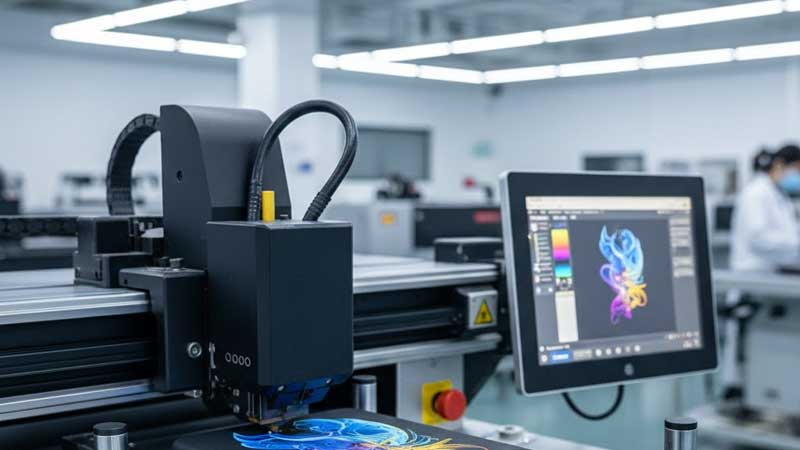

Der digitale Silikon-Tintenstrahldruck ist ein hochpräzises Druckverfahren, das ohne Plattenherstellung auskommt. Bei diesem Verfahren wird die Tinte mithilfe eines Spezialdruckers präzise auf die Produktoberfläche gesprüht und das Musterdesign mithilfe einer Computersoftware dargestellt.

Geeignete Anwendungen

Die Technologie wird hauptsächlich für Silikon-Handyhüllen, Armbänder, digitales Zubehör und andere Produkte eingesetzt, die hohe Präzision und farbenfrohe Muster erfordern. Individuelle Anpassungen, Kleinserienproduktion und komplexe Musterdesigns lassen sich mit dieser Technologie problemlos realisieren.

Vorteile

- Keine Notwendigkeit zur Plattenherstellung: Die Düse wird zur Mustererstellung direkt vom Computer gesteuert und eignet sich für kleine Chargen, unterschiedliche Stile und individuelle Anpassungen.

- Hohe Auflösung: Es unterstützt mehrfarbige Farbverläufe, komplexe Muster, starken Detailausdruck und klare Bilder.

- Kurze Zykluszeit: Mit dieser Technologie lässt sich das Produkt nur in kurzer Zeit verarbeiten.

DVorteile

- Teure Ausrüstung: Die hohen Kosten für Drucker und spezielle Silikontinten führen zu einer großen Vorabinvestition.

- Schlechte Haftung: Diese Technologie erfordert eine intensive Oberflächenbehandlung mit Silikon, da das Produkt sonst zu Farbverlust oder Abblättern neigt.

4. Silikon-Dosierverfahren

Prozesserklärung

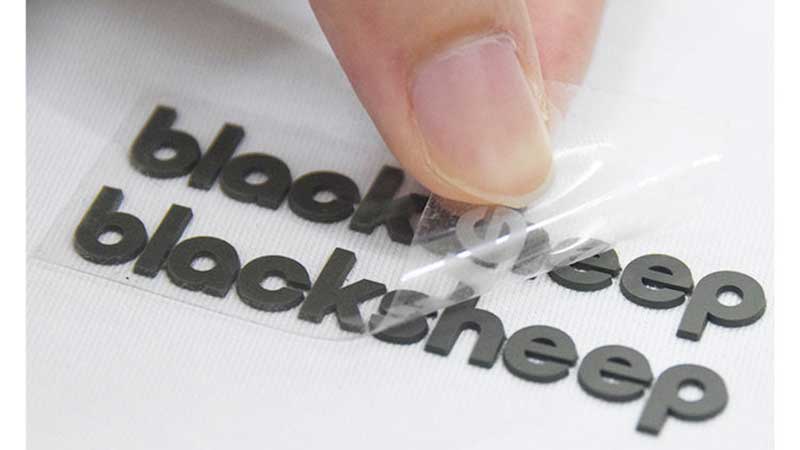

Beim Silikondosierverfahren werden Silikontropfen mithilfe einer Maschine auf das Produkt geträufelt. Das erhitzte und gerührte Flüssigsilikon wird in die Maschine gegeben und anschließend gleichmäßig auf das Produkt geträufelt.

Geeignete Anwendungen

Dieses Verfahren wird häufig für Silikonmarken, dreidimensionale Logos, Silikonschmuck, Geschenkartikel und elektronisches Zubehör verwendet. Es kann die dreidimensionale Wirkung und Textur des Produkts effektiv verbessern und wird hauptsächlich bei hochwertigen Dekorationsprodukten oder Produkten mit besonderen Anforderungen an die visuelle Wirkung eingesetzt.

Vorteile

- Starke dreidimensionale Textur: Durch das Auftragen von Silikon können das dreidimensionale Gefühl und der Glanz verbessert werden.

- Guter Schutz: Die Oberfläche ist verschleißfest und kratzfest und weist gute staub- und wasserdichte sowie schmutzabweisende Eigenschaften auf.

- Flexibler Prozess: Mit diesem Verfahren können Menge und Form des Tropfens gesteuert werden, was für die Erstellung eines personalisierten dreidimensionalen Logos geeignet ist.

DVorteile

- Langsame Produktionsgeschwindigkeit: Der Prozess ist kompliziert und langsam.

- Hohe Kosten: Aufgrund der hohen Kosten für Rohstoffe und Ausrüstung ist es für die kostengünstige Produktion großer Mengen nicht geeignet.

5. Silikon-Wärmeübertragungsdruck

Prozesserklärung

Silikon-Wärmeübertragung ist ein Verfahren, bei dem vorgefertigte Muster durch Erhitzen und Druck auf die Silikonoberfläche übertragen werden. Die Transferfolie mit dem Muster muss vorbereitet werden. Anschließend wird die Folie mithilfe einer speziellen Vorrichtung fest auf das Silikonprodukt gepresst und gleichzeitig erhitzt und unter Druck gesetzt, sodass sich die Musterschicht mit der Silikonoberfläche verbindet.

Geeignete Anwendungen

Mit dem Silikon-Wärmetransferdruck lassen sich hochauflösende Muster übertragen; er findet breite Anwendung bei Silikonarmbändern und Handyhüllen., Geschirr, Spielzeug und andere Produkte, die eine hohe Präzision, farbenfrohe Muster und Farbverlaufseffekte erfordern.

Vorteile

- Satte Farben: Es kann feine und vollständige Muster mit hochauflösenden, farbenfrohen und Farbverlaufseffekten darstellen.

- Verschleißfest und langlebig: Die Druckschicht ist fest angebracht, kratzfest und verschleißfest und für die häufige Verwendung der Produkte geeignet.

- Batch-Vorteil: Dies ist ein ausgereiftes Verfahren und für die Massenproduktion geeignet.

DVorteile

- Hohe Vorlaufkosten: Es ist die Herstellung teurer Transferfolien erforderlich, daher ist die Anfangsinvestition hoch.

- Hohe Anforderungen an die Temperaturkontrolle: Bei instabilen Temperaturen kann es leicht zu einer Verformung des Silikons oder zu undeutlichen Mustern kommen.

6.Silikon-Wassertransferdruck

Prozesserklärung

Der Wassertransfer beginnt mit dem Auflegen der vorgedruckten Wassertransferfolie auf die Wasseroberfläche. Nach dem Auflösen der Folie bildet sich eine schwebende Musterschicht. Anschließend wird das Silikonprodukt langsam ins Wasser gedrückt, sodass das Muster vollständig auf der Produktoberfläche eingeschlossen wird.

Geeignete Anwendungen

Der Silikon-Wassertransferdruck eignet sich für Rundum-Designs und zum Beschichten komplexer, gebogener Produkte, wie Silikonspielzeug, Autozubehör, Haushaltswaren und andere komplexe dreidimensionale Silikonprodukte.

Vorteile

- Guter Full-Wrap-Effekt: Mit diesem Verfahren können komplexe dreidimensionale oder unregelmäßige Oberflächen auf natürliche Weise umhüllt werden, sodass nahtlose Muster entstehen.

- Hoher Grad an Gestaltungsfreiheit: Es können Spezialeffekte wie Holzmaserungsimitationen, Metallimitationen, Kohlefaserimitationen usw. erzielt werden.

DVorteile

- Komplizierter Prozess: Der Prozess ist aufgrund mehrerer Schritte umständlich.

- Höhere Kosten: Die Kosten dieses Prozesses sind hoch und nicht für die Massenproduktion geeignet

7. Silikon-Lasermarkierung

Prozesserklärung

Lasermarkierung ist ein Verfahren zur Erzeugung von Mustern oder Texten durch den Einsatz eines energiereichen Laserstrahls direkt auf der Silikonoberfläche. Während des Betriebs wird das Silikonprodukt auf der Plattform fixiert und die Laserparameter werden entsprechend dem Design eingestellt. Nach Aktivierung des Lasers scannt und ätzt der starke Strahl die Silikonoberfläche entlang des festgelegten Pfades und erzeugt so klare Texte oder Muster.

Geeignete Anwendungen

Die Lasermarkierung auf Silikonbasis wird häufig bei elektronischem Silikonzubehör, industriellen Silikonprodukten, Logos, QR-Codes, Seriennummern und anderen dauerhaften Gravuren verwendet.

Vorteile

- Dauerhafte Markierung: Der Gravureffekt ist klar, verschleißfest, korrosionsbeständig, fällt nicht leicht ab und hat eine lange Lebensdauer.

- Umweltprozess: Dieses Verfahren ohne Tinte oder Lösungsmittel ist schadstofffrei, umweltfreundlich und effizient.

- Hohe Präzision: Es eignet sich für mikrofeine Gravuren, Texte und Grafiken.

DVorteile

- Monochrom-Effekt: Es können nur einfarbige Muster erstellt werden. Es können keine bunten Designs erstellt werden.

- Große Investition: Hohe Kosten für die Laserausrüstung und hohe Wartungskosten.

- Langsamere Geschwindigkeit: Es eignet sich für hochpräzise Gravuren, wobei die Geschwindigkeit bei der Massenproduktion begrenzt ist.

8.Prägung

Prozesserklärung

Beim Prägen wird Druck auf die Oberfläche von Silikonprodukten ausgeübt, um das Material lokal physikalisch zu verändern und ein erhabenes Muster oder einen erhabenen Text zu erzeugen. Bei diesem Verfahren werden üblicherweise Metallformen verwendet, die die Silikonoberfläche durch Hitze und Druck verformen und so einen dreidimensionalen Effekt erzeugen.

Geeignete Anwendungen

Prägungen werden häufig für Silikonprodukte verwendet, die dreidimensionale Effekte und taktile Empfindungen erfordern. Sie eignen sich für Produkte wie Handyhüllen, Silikonarmbänder und Schmuck, insbesondere für Silikonprodukte, bei denen das Erscheinungsbild und der Tastsinn des Benutzers im Vordergrund stehen.

Vorteile

- Dreidimensionalität: Das Muster ist erhaben und vermittelt ein starkes Gefühl von Dreidimensionalität und Haptik.

- Abriebfestigkeit: Geprägte Muster verblassen oder lösen sich nicht so leicht ab und sind für den Langzeitgebrauch geeignet.

- Flexibles Design: Es kann je nach Bedarf mit unterschiedlichen Mustern und Effekten gestaltet werden.

Nachteile

- Hohe Anschaffungskosten: Es müssen spezielle Formen hergestellt werden, was die Kosten erhöht.

- Komplizierter Prozess: Der Produktionsprozess erfordert eine präzise Kontrolle von Druck und Temperatur.

- Eingeschränkter Anwendungsbereich: Es ist nicht für sehr kleine Muster oder komplexe Designs geeignet.

9. Prägung

Prozesserklärung

Das Tiefprägen ähnelt dem Prägen, zeichnet sich jedoch durch die Bildung eines vertieften Musters auf der Silikonoberfläche aus. Durch eine Form wird Druck ausgeübt, wodurch bestimmte Bereiche der Silikonoberfläche einsinken und so ein vertiefter Effekt entsteht. Dieses Verfahren wird üblicherweise verwendet, um ein vertieftes Muster oder einen Text auf einem Silikonprodukt zu erzeugen.

Geeignete Anwendungen

Prägungen werden häufig bei Silikonhüllen für Mobiltelefone, Uhrenarmbändern, Fitnessgeräten und insbesondere bei Produkten verwendet, deren Wiedererkennungswert erhöht werden muss.

Vorteile

- Haltbarkeit: Das Design nutzt sich nicht so leicht ab und ist für den Langzeitgebrauch geeignet.

- High-End-Gefühl: Das Design hat eine einzigartige Haptik und visuelle Wirkung und eignet sich für High-End-Produkte.

- Keine Tintenverschmutzung: Ohne Tinte verblasst oder löst sich das Muster aufgrund äußerer Einflüsse nicht ab.

Nachteile

- Hohe Formkosten: Es sind maßgeschneiderte Spezialformen erforderlich und die Anfangsinvestition ist hoch.

- Langer Produktionszyklus: Im Vergleich zu anderen Verfahren ist der Produktionszyklus lang.

- Nicht geeignet für komplexe Muster: Es wird hauptsächlich für einfache Muster oder Texte verwendet.

10.In-Mold-Dekoration

Prozesserklärung

In-Mold-Dekoration ist ein Verfahren, bei dem ein Muster direkt auf die Oberfläche eines Silikonprodukts übertragen wird. Eine vorgedruckte, gemusterte Folie wird in eine Form eingelegt, und das Muster wird anschließend während des Spritzgussverfahrens auf die Silikonoberfläche übertragen. Diese Technik wird häufig zur Herstellung hochwertiger dekorativer Silikonprodukte eingesetzt.

Geeignete Anwendungen

In-Mold-Dekoration wird häufig für hochwertige Silikonprodukte wie Handyhüllen, Autoinnenausstattungen und Gehäuse für Smartgeräte verwendet und eignet sich besonders für Produkte, die filigrane und langlebige Muster erfordern.

Vorteile

- Haltbarkeit: Das Muster ist dauerhaft im Silikon eingebettet und verblasst oder nutzt sich nicht so leicht ab.

- Hohe Präzision: Damit können komplexe und filigrane Muster mit hoher Präzision gedruckt werden.

- Satte Farbe: Es kann komplexe Farbabstufungen und Details darstellen.

Nachteile

- Hohe Formkosten: Es erfordert maßgeschneiderte Formen und eine große Anfangsinvestition.

- Komplexer Prozess: Es handelt sich um mehrstufige Vorgänge, die eine präzise Steuerung und Technologie erfordern.

- Einschränkungen der Anwendbarkeit: Es wird hauptsächlich für spritzgegossene Silikonprodukte verwendet und ist für andere Produktformen weniger anwendbar.

11.Sprühdruck

Prozesserklärung

Beim Sprühdruckverfahren wird Tinte oder Beschichtung mittels einer Sprühpistole gleichmäßig auf die Oberfläche eines Silikonprodukts gesprüht. Beim Sprühen wird üblicherweise Luftdruck verwendet, um die Sprühmenge zu kontrollieren. Das Verfahren kann auf komplexe Formen von Silikonprodukten angewendet werden und eignet sich für große Muster oder dekorative Beschichtungen.

Geeignete Anwendungen

Sprühdruck wird häufig verwendet, um die Oberfläche von Silikonprodukten zu dekorieren. Er wird häufig bei Silikonspielzeug, Silikon-Telefonhüllen und Sportgeräten verwendet und eignet sich besonders für Muster oder dekorative Beschichtungen, die eine große Flächendeckung erfordern.

Vorteile

- Flexibilität: Es kann an verschiedene Formen und Oberflächen angepasst werden, insbesondere bei komplexen Formen von Silikonprodukten.

- Geringere Kosten: Im Vergleich zu anderen Präzisionsdrucktechniken sind beim Sprühdruck die Geräte- und Produktionskosten geringer.

- Breite Anwendbarkeit: Es ist großflächig aufzutragen und weist eine hohe Anpassungsfähigkeit auf.

Nachteile

- Schlechte Haltbarkeit: Die Haftung aufgesprühter Tinte ist schwach und sie kann durch Reibung oder äußere Umwelteinflüsse leicht abfallen.

- Langsame Produktionsgeschwindigkeit: Das Sprühen ist relativ langsam und nicht für die Massenproduktion geeignet.

- Ungeeignet für komplexe Muster: Zum Drucken feiner Details und komplexer Muster ist das Sprühen nicht geeignet.

Wie wählt man das richtige Silikondruckverfahren aus?

Die Wahl des richtigen Silikondruckverfahrens hängt nicht nur von der Optik ab. Sie beeinflusst direkt Haltbarkeit, Kosten und Langzeitleistung. Die beste Methode hängt von mehreren Schlüsselfaktoren ab.

Zunächst sollte die Produktform beachtet werden. Flache oder leicht gewölbte Oberflächen eignen sich gut für Siebdruck und Thermotransferdruck. Komplexe, gewölbte oder 3D-Formen sind besser für Tampondruck oder Wassertransferdruck geeignet.

Zweitens sollten Sie die Anforderungen an das Muster prüfen. Einfarbige Logos oder Texte eignen sich für Siebdruck, Lasergravur, Prägung oder Tiefprägung. Mehrfarbige, Farbverlaufs- oder fotografische Designs erfordern Digitaldruck, Thermotransferdruck oder In-Mold-Decoration.

Drittens sollten die Anforderungen an die Haltbarkeit bewertet werden. Produkte, die häufiger Reibung, Waschen oder dem Einsatz im Freien ausgesetzt sind, benötigen eine stärkere Haftung. Lasermarkierung, Prägung, Tiefprägung, IMD und hochwertiger Thermotransferdruck eignen sich unter diesen Bedingungen besser.

Abschließend sollten Sie Produktionsvolumen und Budget berücksichtigen. Siebdruck und Thermotransferdruck eignen sich ideal für die Massenproduktion. Digitaldruck und Dosierverfahren sind besser für Kleinserien oder individuelle Designs geeignet.

Empfohlene Silikondruckverfahren nach Anwendungsbereich

Verschiedene Silikonprodukte haben unterschiedliche funktionale und optische Anforderungen. Nachfolgend finden Sie gängige anwendungsbezogene Empfehlungen.

Für Küchenutensilien aus Silikon werden häufig Siebdruck und Thermotransferdruck eingesetzt. Diese Verfahren bieten eine gute Farbstabilität und erfüllen bei Verwendung geeigneter Tinten die Anforderungen an den Lebensmittelkontakt.

Für Silikon-Handyhüllen und Elektronikzubehör sind digitaler Tintenstrahldruck und In-Mold-Dekoration beliebt. Sie ermöglichen komplexe Muster und eine hohe Bildqualität.

Für Silikonspielzeug eignen sich Tampondruck und Wassertransferdruck. Sie passen gut zu gewölbten Oberflächen und verspielten Designs.

Für industrielle Silikonteile, Lasermarkierung und Prägung werden oft bevorzugt. Diese Verfahren erzeugen dauerhafte Markierungen, die verschleißfest, chemikalienbeständig und hitzebeständig sind.

Für Branding-Elemente wie Logos und Etiketten ist das Silikon-Dosierverfahren ideal, wenn ein starker dreidimensionaler Effekt gewünscht ist.

Oberflächenbehandlung vor dem Silikondruck

Silikon besitzt eine geringe Oberflächenenergie. Dies erschwert die Haftung von Tinte. Eine geeignete Oberflächenbehandlung ist daher für ein erfolgreiches Druckergebnis unerlässlich.

Die Plasmabehandlung wird häufig zur Aktivierung der Silikonoberfläche eingesetzt. Sie verbessert die Haftung der Tinte, ohne die Materialstruktur zu beeinträchtigen.

Die Grundierung bildet eine Haftschicht zwischen Silikon und Tinte. Dieses Verfahren wird häufig für besonders haltbare Druckverfahren eingesetzt, insbesondere für Thermotransfer- und Sprühdruck.

Durch die Oberflächenreinigung werden Staub, Öl und Trennmittel entfernt. Selbst geringfügige Verunreinigungen können Druckfehler oder Ablösungen verursachen.

Ohne eine sachgemäße Oberflächenbehandlung können selbst moderne Druckverfahren versagen. Dieser Schritt beeinflusst unmittelbar die Lebensdauer und Qualitätsstabilität des Produkts.

Häufige Probleme beim Silikondruck und Lösungen

Ein häufiges Problem ist das Abblättern oder Verblassen der Tinte. Dies ist in der Regel auf eine mangelhafte Oberflächenbehandlung oder die falsche Tintenwahl zurückzuführen. Die Verwendung von silikonspezifischen Tinten und eine geeignete Vorbehandlung können dieses Problem beheben.

Ein weiteres Problem ist die geringe Verschleißfestigkeit. Dünne Tintenschichten oder niedrige Aushärtungstemperaturen sind häufig die Ursache. Durch Anpassen der Aushärtungsbedingungen oder den Wechsel zu haltbareren Verfahren wie Wärmeübertragung oder Lasermarkierung lässt sich die Leistung verbessern.

Farbabweichungen treten häufig beim Mehrfarben-Siebdruck oder Tampondruck auf. Präzise Vorrichtungen und erfahrene Bediener sind für gleichbleibende Ergebnisse unerlässlich.

Ungleichmäßiger Druck oder unscharfe Ränder können durch unzureichende Druckregulierung oder verschlissene Druckwerkzeuge verursacht werden. Regelmäßige Gerätewartung beugt diesem Problem vor.

Umwelt- und Compliance-Aspekte

Umweltschutz und die Einhaltung gesetzlicher Vorschriften gewinnen beim Silikondruck zunehmend an Bedeutung.

Für Produkte mit Lebensmittelkontakt und Babyartikel müssen die Druckfarben folgenden Anforderungen entsprechen: FDA oder LFGB Standards. Ungiftige, geruchsneutrale und lösungsmittelfreie Tinten werden bevorzugt.

Bei Elektronik- und Industrieprodukten gewährleistet die Einhaltung der RoHS- und REACH-Vorschriften die Kontrolle gefährlicher Stoffe.

Verfahren wie Lasermarkierung, Prägung und Tiefprägung sind umweltfreundlich, da sie keine Tinte oder Lösungsmittel benötigen.

Die Wahl konformer Materialien und Verfahren schützt nicht nur die Endverbraucher, sondern verbessert auch die Produktakzeptanz auf den globalen Märkten.

Abschluss

Zusammenfassend lässt sich sagen, dass es verschiedene Druckverfahren für Silikonprodukte gibt, darunter Silikon-Siebdruck, Silikon-Tampondruck, Silikon-Digital-Tintenstrahldruck, Silikon-Dosierverfahren, Silikon-Wärmetransferdruck, Silikon-Wassertransferdruck, Silikon-Lasermarkierung, Prägen, Tiefprägen, In-Mold-Dekoration und Sprühdruck. Jedes Verfahren bietet einzigartige Vorteile und eigene Anwendungsmöglichkeiten für endlose Gestaltungsmöglichkeiten. Eine detaillierte Bewertung der einzelnen Druckverfahren hilft Ihnen, das effektivste Verfahren für Ihre Silikonprodukte zu wählen und so hervorragende Druckergebnisse und dauerhafte Leistung zu gewährleisten.