La silicona es conocida por su versatilidad y se utiliza en distintas industrias, desde la automotriz hasta los dispositivos médicos. Pero cuando se trata de elegir el tipo correcto de silicona, la dureza Shore es un factor clave. ¿Por qué? Porque afecta directamente la flexibilidad, la durabilidad y el rendimiento del material en aplicaciones específicas. Comprender la dureza Shore correcta para su proyecto puede significar la diferencia entre el éxito y el fracaso.

La dureza Shore es una medida de la resistencia de un material a la indentación. En el caso de la silicona, esta propiedad determina la flexibilidad o rigidez del material. Cuanto mayor sea la dureza Shore, más resistente será el material a la deformación. Por el contrario, una dureza Shore más baja significa que el material es más blando y más flexible.

¿Qué es la dureza Shore de la silicona?

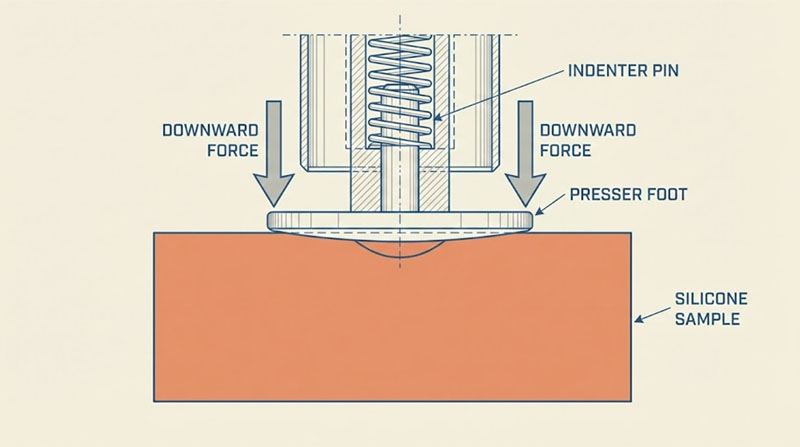

La dureza Shore se determina mediante un dispositivo conocido como durómetro. Esta herramienta aplica una fuerza específica a la silicona y mide la profundidad de la huella resultante. La medida se expresa en varias escalas, cada una adecuada para diferentes tipos de materiales.

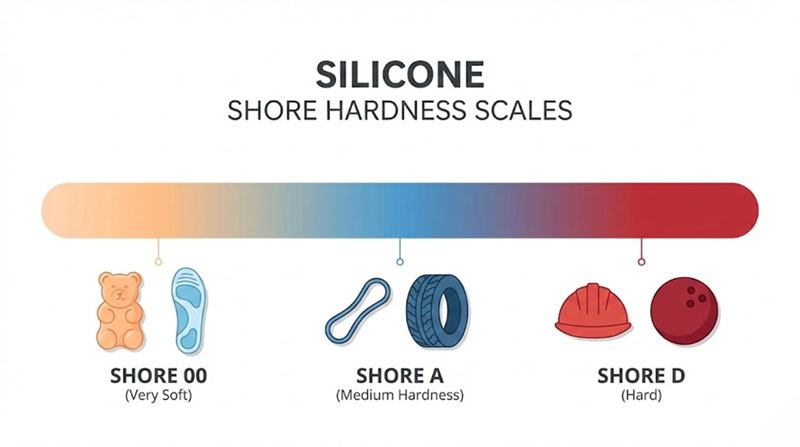

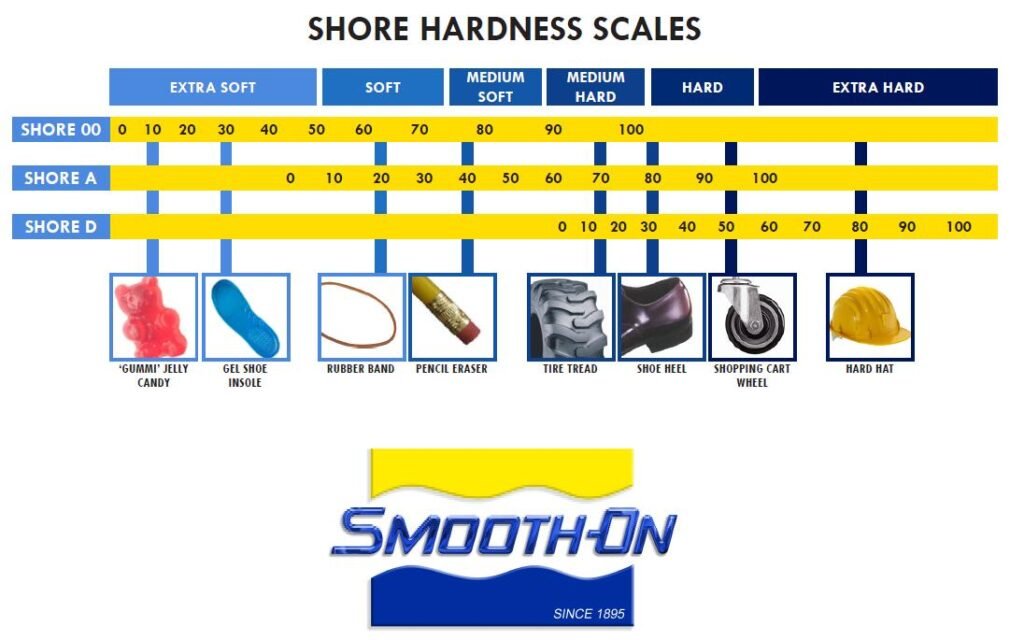

Escala Shore OO

La escala Shore OO está reservada para materiales muy blandos, como geles y espumas. Esta escala mide la suavidad de las siliconas que requieren una gran flexibilidad y propiedades de amortiguación. Productos como empuñaduras blandas, rellenos o ciertos implantes médicos se prueban en la escala Shore OO para garantizar su suavidad y rendimiento.

Escala Shore A

La escala Shore A se utiliza para medir la dureza de materiales más blandos. Se aplica comúnmente a las siliconas que se utilizan en productos que requieren flexibilidad, como sellos, juntas y ciertos dispositivos médicos. Esta escala ayuda a los fabricantes a garantizar que estos materiales más blandos funcionarán de manera eficaz en las aplicaciones previstas.

Escala Shore D

La escala Shore D está diseñada para materiales más duros. Esta escala se utiliza normalmente para siliconas que necesitan ser más rígidas y duraderas, como las que se utilizan en componentes estructurales o aplicaciones industriales. La escala Shore D garantiza que estos materiales más duros puedan soportar mayores tensiones y mantener su integridad a lo largo del tiempo.

¿Cómo afecta la dureza Shore a las aplicaciones de silicona?

La dureza Shore desempeña un papel fundamental a la hora de determinar la idoneidad de la silicona para diversas aplicaciones en diferentes industrias. A continuación, se muestra cómo afecta a algunos sectores clave:

Industria automotriz

En la industria automotriz, la silicona con dureza Shore media a alta es crucial para componentes como sellos y juntas. Estas piezas deben soportar temperaturas y presiones extremas, lo que requiere un material que ofrezca tanto durabilidad como resistencia a la deformación.

Campo médico

En el campo médico, se suelen preferir las siliconas más blandas con una dureza Shore más baja. Estos materiales son ideales para implantes y catéteres, donde la flexibilidad y la biocompatibilidad son esenciales. La suavidad garantiza la comodidad del paciente manteniendo las características de rendimiento necesarias.

Industria electrónica

En la industria electrónica, la dureza Shore de la silicona influye en su uso en componentes de aislamiento y protección. La silicona con la dureza adecuada garantiza que los componentes electrónicos estén protegidos de los factores ambientales, como la humedad y el polvo, manteniendo al mismo tiempo la flexibilidad necesaria.

Productos de consumo

En el caso de los productos de consumo, la dureza Shore adecuada puede mejorar la sensación táctil, la durabilidad y el rendimiento general de artículos como utensilios de cocina y productos de cuidado personal. La versatilidad de la silicona permite adaptarla a las necesidades específicas de cada categoría de producto.

¿Qué factores afectan la precisión de la dureza Shore?

Existen varios factores clave que pueden influir en la precisión de las mediciones de dureza Shore. Comprender estos factores es esencial para obtener resultados confiables, especialmente al comparar diferentes productos de silicona.

Espesor de la muestra

El espesor de la muestra de silicona es fundamental. Si el material es demasiado fino, las lecturas pueden ser inexactas, ya que el durómetro podría no encajar completamente con el material. Se recomienda un espesor estándar de al menos 6 mm para garantizar mediciones precisas.

Condiciones de temperatura

La temperatura juega un papel importante en la precisión de la dureza Shore. Las pruebas deben realizarse a una temperatura estándar de 23 ± 2 °C. Las desviaciones de esta temperatura pueden hacer que el material se endurezca o se ablande, lo que genera resultados sesgados.

Velocidad de aplicación de la fuerza

La velocidad a la que se aplica la fuerza con el durómetro también puede introducir variabilidad. Aplicar la fuerza demasiado rápido o demasiado lento puede afectar la profundidad de la indentación, lo que da como resultado lecturas inconsistentes. Mantener una velocidad de aplicación constante es crucial para obtener mediciones precisas.

¿Cómo se compara la silicona con otros materiales?

Al seleccionar materiales para su proyecto, es fundamental considerar cómo se compara la silicona con otras opciones como Elastómeros termoplásticos (TPE) o metales. La dureza Shore juega un papel importante en este proceso de toma de decisiones. Para ayudar a ilustrar las diferencias, aquí hay una tabla comparativa:

| Material | Dureza de la orilla | Resistencia química | Estabilidad de temperatura | Flexibilidad | Aplicaciones |

|---|---|---|---|---|---|

| Silicona | Varía (costa A, D, OO) | Superior | Excelente (amplia gama) | Alto | Sellos, juntas, dispositivos médicos, electrónica |

| TPE (elastómeros termoplásticos) | Varía (costa A, D) | Moderado | Bueno (rango limitado) | Moderado a alto | Tubos, sellos, productos de consumo |

| Rieles | Alto (rígido) | Limitado | Excelente (rango estrecho) | Bajo (rígido) | Componentes estructurales, piezas mecánicas |

Como puede ver, la silicona generalmente se destaca por su resistencia química y estabilidad térmica, manteniendo sus propiedades en una amplia gama de condiciones. Esto la hace ideal para aplicaciones donde la durabilidad y la flexibilidad son cruciales. Por el contrario, el TPE ofrece una buena flexibilidad, pero puede no funcionar tan bien en condiciones extremas. Los metales, aunque son fuertes y rígidos, carecen de la flexibilidad que requieren muchas aplicaciones, lo que hace que la silicona sea una mejor opción donde se necesita elasticidad y resiliencia.

¿Cómo elegir la dureza de silicona adecuada?

Elegir la dureza de silicona adecuada no es aleatorio. Depende del uso que se le dará al producto, de la sensación que se desea obtener y de su fabricación. Es como elegir suelas de zapatos. Algunas necesitan amortiguación y otras, soporte.

A continuación te ofrecemos una guía para elegir la dureza adecuada según los diferentes usos.

Productos en contacto con la piel: priorizando la sensación agradable para la piel

Para los productos que entran en contacto con la piel, la comodidad y la seguridad son lo primero.

La dureza de silicona recomendada suele estar entre 10A y 40A, a veces incluso tan blanda como Shore 00.

Los productos para bebés, como chupetes, mordedores y aspiradores nasales, suelen usar silicona de 20A a 30A. Esta suavidad imita la sensación de la piel y garantiza seguridad y comodidad para la delicada boca y piel de los bebés.

Los dispositivos médicos, como catéteres, mascarillas respiratorias y revestimientos protésicos, tienen un rango de dureza más amplio, de 10 A a 50 A, según su función. Por ejemplo, los catéteres suelen requerir una dureza de alrededor de 20 A para proporcionar flexibilidad, mientras que los revestimientos protésicos pueden necesitar hasta 50 A para ofrecer un soporte ligero. Algunos parches ultrasuaves para cicatrices incluso utilizan silicona Shore 00 para lograr la máxima suavidad y una adaptación óptima a la piel.

Los dispositivos portátiles, como las correas de los relojes inteligentes y las puntas de los auriculares, suelen tener una tensión de entre 30 A y 50 A. Este rango equilibra la comodidad y la estabilidad: una tensión demasiado blanda puede resultar suelta, mientras que una demasiado dura puede causar molestias.

Bienes de consumo diario y utensilios de cocina: equilibrio entre funcionalidad y tacto

Los bienes de consumo diario y los utensilios de cocina requieren silicona que sea práctica, duradera y cómoda de usar.

El rango de dureza recomendado para estos productos está generalmente entre 40A y 70A.

Los utensilios de cocina, como espátulas, moldes para hornear y tapas, suelen usar silicona de 40A a 60A. Este rango es lo suficientemente resistente para remover y cocinar, a la vez que flexible para un uso sencillo. Los moldes también deben desmoldar fácilmente los alimentos y mantener su forma.

Los protectores de dispositivos, como fundas para teléfonos y tabletas o cubiertas para mandos a distancia, suelen tener una resistencia de entre 40 A y 60 A. Este nivel de dureza ofrece suficiente suavidad para absorber impactos y ofrecer buen agarre, a la vez que es lo suficientemente firme como para mantener su forma.

Los artículos del hogar, como mangos de cepillos de dientes, manteles individuales y tapas de tazas, varían de 40 A a 70 A, según el agarre, la textura y el soporte necesarios.

Aplicaciones industriales: Énfasis en el rendimiento y la adaptación ambiental

La silicona industrial debe soportar presión, calor, vibración y desgaste.

La dureza recomendada aquí varía de 50A a 90A, utilizándose Shore D para piezas más rígidas.

Los sellos, como juntas tóricas, empaques y tiras de sellado, suelen tener una dureza de entre 50 A y 70 A. Necesitan la dureza adecuada para mantener un sellado hermético bajo presión y evitar fugas, y se prefiere una dureza mayor para entornos hostiles.

Las pastillas y amortiguadores generalmente tienen una capacidad de entre 50 A y 65 A y ofrecen la suavidad suficiente para absorber los impactos y al mismo tiempo son lo suficientemente fuertes para resistir la deformación.

Los materiales de aislamiento de cables y de encapsulado eléctrico varían ampliamente en dureza, dependiendo de su función, pero se centran en el aislamiento, la resistencia al calor y la durabilidad.

Los rodillos industriales y las cintas transportadoras a menudo requieren una dureza de 70A o superior, a veces incluso Shore D, para proporcionar excelente resistencia, resistencia a la abrasión y estabilidad bajo cargas pesadas.

Componentes estructurales y materiales compuestos: dureza para soporte

Cuando la silicona forma parte de una estructura o se combina con otros materiales, debe permanecer firme y estable.

Para estas aplicaciones, la dureza recomendada es 70A o superior, o Shore D.

Los botones o teclas duros deben ofrecer una respuesta táctil clara y durabilidad, generalmente utilizando silicona con una dureza entre 70A y 85A.

Los componentes de soporte interno requieren una dureza aún mayor, normalmente entre 80A y 90A, o Shore D, para mantener la forma y resistir fuerzas.

Para el sobremoldeo de silicona en herramientas o dispositivos, la dureza depende del agarre y la función necesarios. Los mangos de herramientas suelen usar silicona con una dureza de entre 60A y 80A, lo que equilibra la comodidad con la resistencia y la durabilidad.

¿Por qué son importantes los estándares de la industria?

El cumplimiento de las normas de la industria, como la ASTM D2240 para las pruebas de dureza Shore, garantiza la consistencia y la fiabilidad de los resultados. Estas normas proporcionan pautas para la preparación de las muestras, las condiciones de prueba y la interpretación de los datos. El cumplimiento de estos protocolos ayuda a los fabricantes a garantizar que sus productos de silicona cumplan con los criterios de rendimiento requeridos, lo que reduce el riesgo de fallos del producto. El cumplimiento de estas normas no es solo una práctica recomendada, sino una necesidad en las industrias en las que la seguridad y el rendimiento son fundamentales.

Conclusión

Comprender la dureza Shore de la silicona es fundamental para seleccionar el material adecuado para su proyecto. Influye en todo, desde la flexibilidad hasta la durabilidad, y afecta el éxito de su aplicación. Si sigue los estándares de la industria y garantiza mediciones precisas, puede optimizar la selección de materiales para obtener los mejores resultados.

Tenemos otro artículo sobre Dureza Shore A de la silicona: efectos sobre la sensación, el sellado y la durabilidad