シリコン製品に対する世界的な需要が高まるにつれ、製造業者やブランドは自社製品を市場性のあるものにするための革新的な方法を常に模索しています。シリコン製品への印刷は、ユニークなパターンやロゴを作成できるため、消費者にアピールする方法の 1 つです。

この記事では、主なシリコン印刷技術を紹介します。

シリコンプリントとは?

シリコンプリントはシリコンに印刷する技術で、主に製品のロゴ、ラベル、パターンなどに使用されます。このプロセスにより、シリコンに詳細で高品質の印刷を作成できます。

シリコンゴムへの印刷に最もよく使われる技術は次のとおりです。

次の表は、一般的なシリコン印刷技術を明確に比較しており、どのプロセスが製品のニーズに最も適しているかをすぐに特定するのに役立ちます。.

| 印刷技術 | 適切な表面 | カラーパフォーマンス | 耐久性 | パターンの複雑さ |

| シリコンスクリーン印刷 | 平らまたはわずかに湾曲している | 単色または2色 | 高い | 低い |

| シリコンパッド印刷 | 湾曲した、不規則な | 単色または限定色 | 中くらい | 中くらい |

| シリコンデジタルインクジェット印刷 | 平らまたはわずかに湾曲している | フルカラー、グラデーション | 中くらい | 非常に高い |

| シリコンディスペンシング | 平らな場所または凹んだ場所 | 単色または限定色 | 非常に高い | 低〜中 |

| シリコン熱転写印刷 | 平らまたは緩やかに湾曲している | フルカラー、グラデーション | 高い | 高い |

| シリコン水転写印刷 | 複雑な3Dサーフェス | フルラップ、特殊効果 | 中くらい | 高い |

| シリコンレーザーマーキング | 平面または曲面 | モノクロのみ | 非常に高い | 中くらい |

| エンボス加工 | 平らなまたはシンプルな形状 | 色なし | 非常に高い | 低い |

| エンボス加工 | 平らなまたはシンプルな形状 | 色なし | 非常に高い | 低い |

| インモールドデコレーション | 射出成形部品 | フルカラー、グラデーション | 非常に高い | 非常に高い |

| スプレー印刷 | 複雑な形状 | 単色または基本色 | 低い | 低い |

シリコン製品の印刷技術の種類

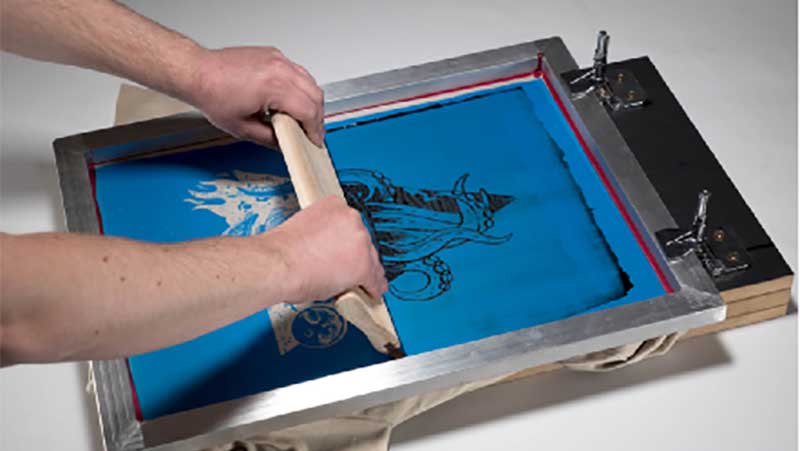

1.シリコンスクリーン印刷

プロセスの説明

シリコンスクリーン印刷工程では、パターン設計に従ってメッシュスクリーンを作成し、混合されたシリコン特殊インクをメッシュスクリーンに注ぎます。スキージーで繰り返し削ることで、インクがメッシュを通してシリコン製品の表面に均一に転写されます。

適切な用途

シリコンスクリーン印刷は、キッチン用品、シリコン時計バンドなどの製品に広く使用されており、主に大面積の平面またはわずかに曲面の表面に使用され、単色または2色のパターンの大量生産に適しています。

利点

- 成熟プロセス: シリコンスクリーン印刷は操作が簡単で安定しており、大量生産や高い生産効率に適しています。

- 強力な接着力: インクとシリコンが密接に結合し、パターンが傷つきにくく、耐摩耗性があり、長寿命になります。

- 明るい色: 完全な印刷効果と良好な色彩表現を実現できます。

だ利点

- 平らな面に限定: 主に平面またはわずかに湾曲したシリコン製品に適用され、不規則な表面には適していません。

- マルチカラーには適していません: 多色印刷では複数のメッシュスクリーンを使用する必要があり、時間とコストがかかります。

2.シリコンパッド印刷

プロセスの説明

パッド印刷プロセスでは、まずプレートに印刷するパターンを作成し、デザインの凹んだ画像のあるプレートを作成します。次に、凹んだ画像のあるプレートにインクを充填し、シリコンパッドをプレートに押し付けて持ち上げ、インクパターンをシリコンパッドに当てます。その後、シリコンパッドはインクパターンをシリコン製品の表面に転写します。

適切な用途

シリコンパッド印刷は、 シリコン製のおもちゃ, 、ボタン、電子アクセサリなど、シリコン製品の不規則な曲面や複雑な構造に特に適しています。.

利点

- 適応性: シリコンパッド印刷は、複雑な曲面や凹凸のあるシリコン製品に適しています。

- 上質で鮮明な印刷: 小さなパターン、小さなフォント、優れたディテールパフォーマンス、明確なパターンエッジをうまく実現できます。

- 設備コストが低い: 機械投資はコスト効率が良いため、中小規模の大量生産に適しています。

だ利点

- 印刷領域が小さい: シリコンパッドのサイズによって制限されやすいため、大面積のパターン印刷には適していません。

- インクが弱い: 印刷インク層は薄く、長期間の使用で色落ちや摩耗が起こりやすくなります。

- マルチカラーには適していません: 多色パターン印刷プロセスは複雑です。

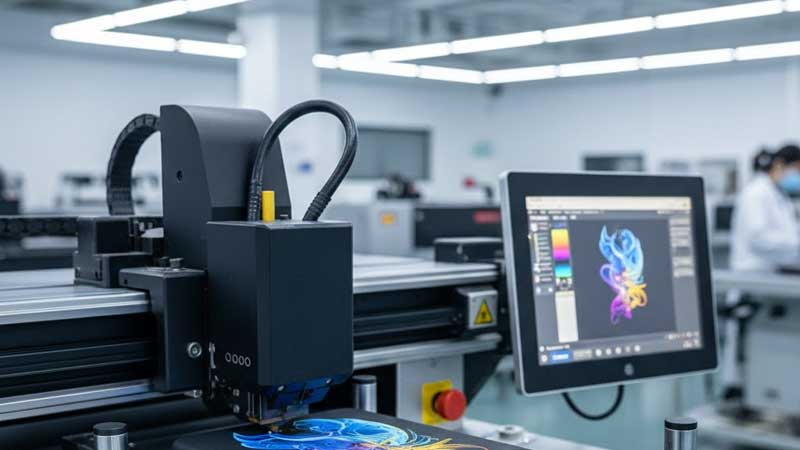

3.シリコンデジタルインクジェット印刷

プロセスの説明

シリコンデジタルインクジェット印刷は、製版を必要としない高精度の印刷プロセスです。このプロセスでは、専用のプリンターを使用して、コンピューターソフトウェアによって導かれたパターンのデザインを製品の表面に正確にスプレーします。

適切な用途

この技術は主に、シリコン製の携帯電話ケース、ブレスレット、デジタルアクセサリーなど、高精度でカラフルなパターンを必要とする製品に適用されます。この技術により、パーソナライズされたカスタマイズ、小ロット生産、複雑なパターン設計を簡単に処理できます。

利点

- 製版の必要はありません。 コンピュータがノズルを直接制御してパターンを作成するため、小ロット、多様なスタイル、個別のカスタマイズに適しています。

- 高解像度: マルチカラーグラデーション、複雑なパターン、強力なディテール表現、鮮明な画像をサポートします。

- 短いサイクルタイム: この技術では、製品を処理する時間が短いです。

だ利点

- 高価な機器: プリンターと特殊なシリコンインクはコストが高いため、多額の先行投資が必要になります。

- 接着不良: この技術では、高度なシリコン表面処理が必要であり、そうしないと製品の色落ちや剥がれが生じやすくなります。

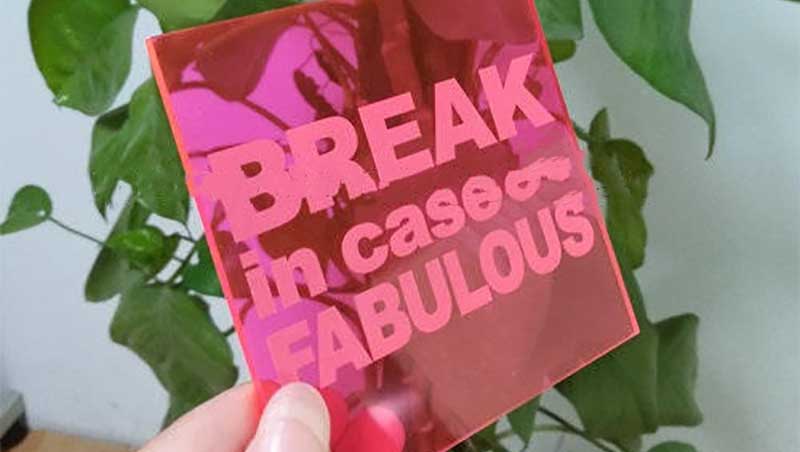

4.シリコン塗布工程

プロセスの説明

シリコン塗布プロセスでは、機械を使用してシリコンを製品に滴下します。加熱され攪拌された液体シリコンが機械に追加され、機械によって製品に均一に滴下されます。

適切な用途

このプロセスは、シリコン商標、立体ロゴ、シリコンジュエリー、ギフト、電子アクセサリーの表面によく使用され、製品の立体感と質感を効果的に高めることができ、主に高級装飾製品や特殊な視覚効果を必要とする製品に使用されます。

利点

- 強い立体感: シリコン塗布工程により立体感と光沢感を高めることができます。

- 優れた保護: 表面は耐摩耗性と耐傷性に優れ、防塵性、防水性、防汚性にも優れています。

- 柔軟なプロセス: このプロセスでは、ドロップの量と形状を制御できるため、パーソナライズされた 3 次元ロゴの作成に適しています。

だ利点

- 生産速度が遅い: プロセスは複雑で時間がかかります。

- 高コスト: 原材料や設備のコストが高いため、大量かつ低コストの生産には適していません。

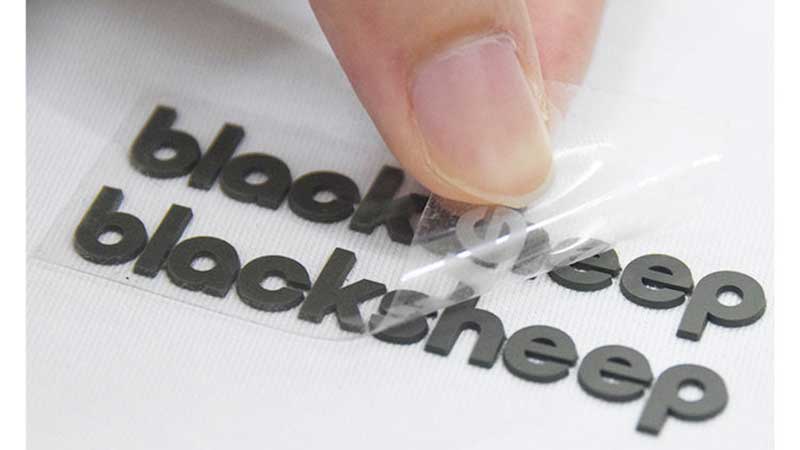

5.シリコン熱転写プリント

プロセスの説明

シリコン熱転写は、加熱と加圧によってシリコンの表面にあらかじめ作成されたパターンを転写するプロセスです。パターンを含む転写フィルムを準備し、特殊な装置を使用してフィルムをシリコン製品にしっかりと押し付け、同時に加熱と加圧を行い、パターン層をシリコンの表面と結合させます。

適切な用途

シリコン熱転写印刷は、シリコンブレスレット、携帯電話ケースなどに広く使用されている高精細パターン転写を実現できます。, キッチン用品, 高精度、カラフルなパターン、グラデーション効果が必要な玩具などの製品に最適です。.

利点

- 豊かな色彩: 高解像度、カラフル、グラデーション効果を備えた細かく完全なパターンを表現できます。

- 耐摩耗性と耐久性: 印刷層はしっかりと固定されており、傷や摩耗に強く、製品の高頻度使用に適しています。

- バッチの利点: これは成熟したプロセスであり、大量生産に適しています。

だ利点

- 初期費用が高い: 高価な転写フィルムの製作が必要なので初期投資額が高額になります。

- 高い要求の温度制御: 温度が不安定だとシリコンが変形したり模様が不明瞭になったりしやすくなります。

6.シリコン水転写印刷

プロセスの説明

水転写は、あらかじめ印刷された水転写フィルムを水面に置くことから始まります。フィルムが溶解すると、浮遊パターン層が形成されます。次に、シリコン製品をゆっくりと水中に押し込み、パターンが製品表面に完全に封入されるようにします。

適切な用途

シリコン水転写印刷は、シリコン玩具、自動車アクセサリー、家庭用品、その他の複雑な立体シリコン製品など、完全なラップアラウンドデザインや複雑な曲面製品をカバーするのに適しています。

利点

- 優れたフルラップ効果: このプロセスにより、複雑な 3 次元または不規則な表面を自然に包み込み、シームレスなパターンを表現することができます。

- 高い設計自由度: 木目、金属、カーボンファイバーなどの模造品のような特殊効果を表現できます。

だ利点

- 複雑なプロセス: 複数の手順があるため、プロセスが煩雑です。

- コストが高い: このプロセスのコストは高く、大量生産には適していません。

7.シリコンレーザーマーキング

プロセスの説明

レーザーマーキングは、高エネルギーレーザービームをシリコンの表面に直接当てて、パターンや文字を形成するプロセスです。操作中、シリコン製品はプラットフォーム上に固定され、レーザーパラメータは設計に従って設定されます。レーザー装置が起動すると、強力なビームが設定されたパスに沿ってシリコン表面をすばやくスキャンしてエッチングし、鮮明な文字やパターンを形成します。

適切な用途

シリコンレーザーマーキングは、シリコン電子アクセサリ、工業用シリコン製品、ロゴ、QR コード、シリアル番号、その他の永久彫刻によく使用されます。

利点

- 永久マーキング: 彫刻効果は鮮明で、耐摩耗性、耐腐食性があり、剥がれにくく、長寿命です。

- 環境プロセス: インクや溶剤を使用しないこのプロセスは、汚染がなく、環境に優しく、効率的です。

- 高精度: 微細彫刻、テキスト、グラフィックに適しています。

だ利点

- モノクロ効果: 単色のパターンのみ作成できます。カラフルなデザインは作成できません。

- 大規模投資: レーザー機器のコストが高く、メンテナンスコストも高い。

- 低速: 大量生産の速度には限界があるものの、高精度の彫刻に適しています。

8.エンボス加工

プロセスの説明

エンボス加工は、シリコン製品の表面に圧力を加えて、材料に局所的な物理的変化を起こし、浮き彫りの模様や文字を形成する加工です。この加工では通常、金属の型を使用し、熱と圧力によってシリコンの表面を変形させて立体的な効果を生み出します。

適切な用途

エンボス加工は、立体感や触感を求めるシリコン製品によく使われます。携帯電話ケース、シリコンブレスレット、ジュエリーなど、特に外観デザインとユーザーの触感を重視するシリコン製品に適しています。

利点

- 立体感: 柄が浮き出ていて、立体感と触り心地が強いです。

- 耐摩耗性: エンボス加工された模様は色褪せたり剥がれたりしにくく、長期間の使用に適しています。

- 柔軟な設計: ご要望に応じて、さまざまなパターンや効果でデザインできます。

デメリット

- 初期コストが高い: 特殊な金型を作る必要があるため、コストが高くなります。

- 複雑なプロセス: 製造工程では圧力と温度の正確な制御が必要です。

- 適用範囲の限定: 非常に小さなパターンや複雑なデザインには適していません。

9. エンボス加工

プロセスの説明

デボス加工はエンボス加工に似ていますが、シリコンの表面に凹んだパターンを形成するのが特徴です。金型を通して圧力をかけると、シリコン表面の特定の領域が沈み、凹んだ効果を生み出します。この加工は、通常、シリコン製品に凹んだパターンやテキストを作成するために使用されます。

適切な用途

デボス加工は、シリコン製の携帯電話ケース、時計バンド、フィットネス機器など、特に認知度を高める必要がある製品に広く使用されています。

利点

- 耐久性: 摩耗しにくく、長期間の使用に適したデザインです。

- 高級感: 独特なタッチと視覚効果を備えたデザインで、高級製品に適しています。

- インク汚染なし: インクがないので、外部環境によって模様が消えたり剥がれたりすることはありません。

デメリット

- 金型コストが高い: カスタマイズされた特殊な金型が必要であり、初期投資が大きくなります。

- 長い生産サイクル: 他のプロセスと比較すると、生産サイクルが長くなります。

- 複雑なパターンには適していません: 主に単純なパターンやテキストに使用されます。

10.インモールドデコレーション

プロセスの説明

インモールドデコレーションは、シリコン製品の表面にパターンを直接転写する方法です。あらかじめ印刷されたパターン付きフィルムを金型に入れ、射出成形プロセス中にパターンをシリコン表面に転写します。この技術は、高品質の装飾シリコン製品の製造によく使用されます。

適切な用途

インモールドデコレーションは、携帯電話ケース、車の内装、スマートデバイスのハウジングなどの高級シリコン製品によく使用され、繊細で長持ちするパターンを必要とする製品に特に適しています。

利点

- 耐久性: パターンはシリコンに永久的に埋め込まれているため、簡単に色あせたり摩耗したりすることはありません。

- 高精度: 複雑で繊細な模様の印刷を高精度に実現できます。

- 豊かな色彩: 複雑な色のグラデーションや細部まで表現できます。

デメリット

- 金型コストが高い: カスタマイズされた金型と多額の初期投資が必要です。

- 複雑なプロセス: 複数のステップから成る操作が含まれており、正確な制御と技術が必要です。

- 適用範囲の制限: 主に射出成形シリコン製品に使用され、他の形態の製品にはあまり適用されません。

11.スプレー印刷

プロセスの説明

スプレー印刷プロセスでは、スプレーガンを使用して、インクまたはコーティングをシリコン製品の表面に均一にスプレーします。スプレーでは通常、空気圧を使用して、スプレーされるインクの量を制御します。複雑な形状のシリコン製品に適用でき、大きなパターンや装飾コーティングに適しています。

適切な用途

スプレー印刷は、シリコン製品の表面を装飾するために広く使用されており、シリコン製のおもちゃ、シリコン製の携帯電話ケース、スポーツ用品などによく使用され、特に広い面積をカバーする必要があるパターンや装飾コーティングに適しています。

利点

- 柔軟性: さまざまな形状や表面に適応でき、特にシリコン製品の複雑な形状に適しています。

- 低コスト: 他の精密印刷技術と比較すると、スプレー印刷は設備コストと生産コストが低くなります。

- 幅広い適用性: 高い適応性で広い範囲に適用できます。

デメリット

- 耐久性が低い: 吹き付けられたインクは接着力が弱く、摩擦や外部環境の影響により剥がれやすいです。

- 生産速度が遅い: 噴霧は比較的遅く、大量生産には適していません。

- 複雑なパターンには適していません: スプレー印刷は細かい部分や複雑な模様の印刷には適していません。

適切なシリコン印刷方法を選択するには?

適切なシリコン印刷技術の選択は、見た目だけではありません。耐久性、コスト、そして長期的な性能に直接影響します。最適な方法は、いくつかの重要な要素によって決まります。.

まず、製品の形状を検討してください。平面またはわずかに曲面のある面は、スクリーン印刷と熱転写印刷に適しています。複雑な曲面や3D形状には、パッド印刷や水転写印刷が適しています。.

次に、パターンの要件を確認します。単色のロゴやテキストには、スクリーン印刷、レーザーマーキング、エンボス加工、デボス加工を使用できます。多色、グラデーション、または写真デザインには、デジタルインクジェット印刷、熱転写印刷、またはインモールドデコレーションが必要です。.

3つ目に、耐久性のニーズを評価します。頻繁な摩擦、洗濯、屋外での使用にさらされる製品には、より強力な接着力が必要です。レーザーマーキング、エンボス加工、デボス加工、IMD、高品質の熱転写印刷は、これらの条件においてより優れた性能を発揮します。.

最後に、生産量と予算を検討してください。スクリーン印刷と熱転写印刷は大量生産に最適です。デジタル印刷とディスペンシング印刷は、小ロットやカスタマイズされたデザインに適しています。.

用途別に推奨されるシリコーン印刷方法

シリコン製品によって、機能面や外観上の要件は異なります。以下は、用途別の一般的な推奨事項です。.

シリコン製キッチン用品では、スクリーン印刷と熱転写印刷が広く使用されています。これらの方法は色の安定性に優れ、適合インクを使用すれば食品接触要件を満たすことができます。.

シリコン製のスマートフォンケースや電子アクセサリーでは、デジタルインクジェット印刷とインモールドデコレーションが人気です。複雑な模様や高い視覚品質をサポートします。.

シリコン製のおもちゃには、パッド印刷と水転写印刷が適しています。曲面や遊び心のあるデザインにもよく馴染みます。.

のために 工業用シリコン部品, レーザーマーキングやデボス加工が好まれることが多いです。これらの方法は、摩耗、薬品、熱に耐性のある永久的なマーキングを実現します。.

ロゴやラベルなどのブランディング要素に強い立体感が必要な場合、シリコンディスペンシングが最適です。.

シリコーン印刷前の表面処理

シリコーンは表面エネルギーが低いため、インクの付着が困難です。印刷を成功させるには、適切な表面処理が不可欠です。.

プラズマ処理は、シリコン表面の活性化によく使用されます。これにより、材料構造に影響を与えることなく、インクの密着性が向上します。.

プライマーコーティングは、シリコーンとインクの間に接着層を追加します。この方法は、特に熱転写印刷やスプレー印刷など、耐久性の高い印刷によく使用されます。.

表面洗浄により、埃、油、離型剤などが除去されます。わずかな汚れでも、印刷不良や剥がれの原因となる可能性があります。.

適切な表面処理がなければ、高度な印刷技術であっても失敗する可能性があります。この工程は、製品寿命と品質の安定性に直接影響します。.

シリコンプリントのよくある問題と解決策

よくある問題の一つに、インクの剥がれや色褪せがあります。これは通常、表面処理の不備やインクの選択ミスが原因です。シリコン専用インクを使用し、適切な前処理を行うことで、この問題を解決できます。.

もう一つの問題は耐摩耗性の低さです。インク層が薄い場合や硬化温度が低い場合、耐摩耗性が低下することがよくあります。硬化条件を調整したり、熱転写やレーザーマーキングなどのより耐久性の高いプロセスに切り替えたりすることで、性能を向上させることができます。.

多色スクリーン印刷やパッド印刷では、色ずれが頻繁に発生します。安定した印刷結果を得るには、精密な治具と経験豊富なオペレーターが不可欠です。.

印刷ムラやエッジのぼやけは、不適切な圧力制御や印刷ツールの摩耗によって発生する可能性があります。定期的な機器のメンテナンスを行うことで、こうした問題を防ぐことができます。.

環境とコンプライアンスに関する考慮事項

シリコン印刷では、環境安全性と規制遵守がますます重要になっています。.

食品接触製品およびベビー用品の場合、インクは FDAまたはLFGB 標準に準拠しています。無毒、無臭、無溶剤のインクが推奨されます。.

電子製品および工業製品の場合、RoHS および REACH に準拠することで、有害物質が管理されることが保証されます。.

レーザーマーキング、エンボス加工、デボス加工などの加工は、インクや溶剤を必要としないため、環境に優しいです。.

適合する材料とプロセスを選択すると、エンドユーザーを保護できるだけでなく、世界市場での製品の受け入れも向上します。.

結論

結論として、シリコーン製品には、シリコーンスクリーン印刷、シリコーンパッド印刷、シリコーンデジタルインクジェット印刷、シリコーンディスペンシングプロセス、シリコーン熱転写印刷、シリコーン水転写印刷、シリコーンレーザーマーキング、エンボス加工、デボス加工、インモールドデコレーション、スプレー印刷など、さまざまな印刷方法があります。各方法には独自の利点があり、独自の微妙な用途により、無限のデザインの可能性が生まれます。各印刷方法を詳細に評価することで、シリコーン製品に最も効果的なプロセスを選択し、優れた印刷結果と耐久性のあるパフォーマンスを確保できます。