با افزایش تقاضای جهانی برای اقلام سیلیکونی، تولیدکنندگان و برندها به طور مداوم به دنبال راههای نوآورانه برای فروش محصولات خود هستند. چاپ بر روی محصولات سیلیکونی به دلیل توانایی آن در ایجاد الگوها و لوگوهای منحصر به فرد، راهی برای جلب نظر مصرف کنندگان است.

این مقاله به معرفی تکنیک های اصلی چاپ سیلیکونی می پردازد.

چاپ سیلیکونی چیست؟

چاپ سیلیکونی روشی برای چاپ روی سیلیکون است که عمدتاً در لوگوها، برچسب ها و الگوهای محصولات استفاده می شود. این فرآیند می تواند پرینت هایی با جزئیات و با کیفیت بالا روی سیلیکون ایجاد کند.

در اینجا محبوب ترین تکنیک ها برای چاپ روی لاستیک سیلیکونی آورده شده است:

جدول زیر مقایسهای واضح از تکنیکهای رایج چاپ سیلیکون ارائه میدهد و به شما کمک میکند تا به سرعت تشخیص دهید کدام فرآیند به بهترین وجه با نیازهای محصول شما مطابقت دارد.

| تکنیک چاپ | سطح مناسب | عملکرد رنگ | ماندگاری | پیچیدگی الگو |

| چاپ روی صفحه سیلیکونی | صاف یا کمی خمیده | تک رنگ یا دو رنگ | بالا | کم |

| چاپ پد سیلیکونی | منحنی، نامنظم | تک رنگ یا رنگهای محدود | متوسط | متوسط |

| چاپ جوهر افشان دیجیتال سیلیکونی | صاف یا کمی خمیده | رنگ کامل، گرادیانها | متوسط | بسیار بالا |

| توزیع سیلیکون | مناطق مسطح یا فرورفته | تک رنگ یا رنگهای محدود | بسیار بالا | کم تا متوسط |

| چاپ انتقال حرارت سیلیکونی | صاف یا کمی خمیده | رنگ کامل، گرادیانها | بالا | بالا |

| چاپ انتقال آب سیلیکونی | سطوح سهبعدی پیچیده | بسته کامل، جلوههای ویژه | متوسط | بالا |

| علامت گذاری لیزری سیلیکونی | تخت یا منحنی | فقط تک رنگ | بسیار بالا | متوسط |

| نقش برجسته | اشکال تخت یا ساده | بدون رنگ | بسیار بالا | کم |

| دبوسینگ | اشکال تخت یا ساده | بدون رنگ | بسیار بالا | کم |

| تزئینات درون قالب | قطعات قالبگیری تزریقی | رنگ کامل، گرادیانها | بسیار بالا | بسیار بالا |

| چاپ اسپری | اشکال پیچیده | رنگهای تکی یا پایه | کم | کم |

انواع تکنیک های چاپ برای محصولات سیلیکونی

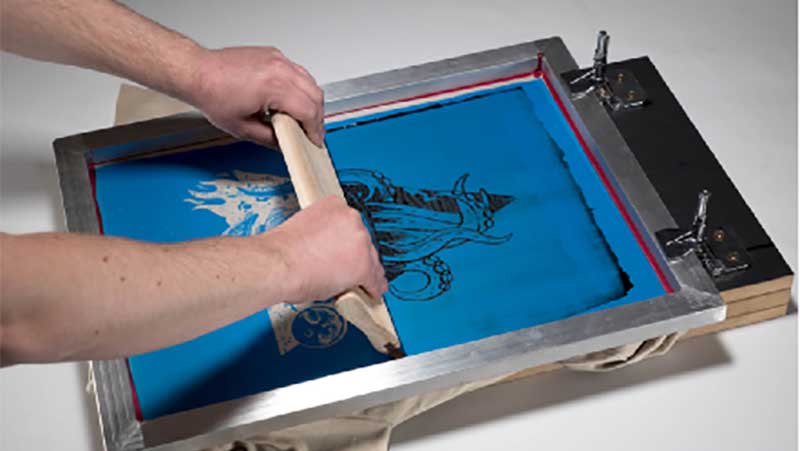

1. چاپ روی صفحه سیلیکون

توضیح فرآیند

فرآیند چاپ روی صفحه سیلیکونی نیاز به ساخت یک صفحه مشبک مطابق طرح الگو دارد و جوهر مخصوص سیلیکون مخلوط شده را در صفحه مش بریزید. از طریق خراش دادن مکرر با یک اسکاج، جوهر به طور یکنواخت از طریق مش روی سطح محصول سیلیکونی منتقل می شود.

برنامه های کاربردی مناسب

چاپ روی صفحه سیلیکون به طور گسترده در ظروف آشپزخانه، نوارهای ساعت سیلیکونی و سایر محصولات استفاده می شود. عمدتاً برای سطوح مسطح یا کمی خمیده با مساحت بزرگ استفاده می شود و برای تولید انبوه الگوی تک رنگ یا دو رنگ مناسب است.

مزایای

- فرآیند بالغ: چاپ روی صفحه سیلیکون یک عملیات ساده و پایدار است که برای تولید انبوه و راندمان تولید بالا مناسب است.

- چسبندگی قوی: جوهر و سیلیکون از نزدیک با هم ترکیب می شوند و باعث می شوند الگوی مقاوم در برابر خش، مقاوم در برابر سایش و عمر طولانی باشد.

- رنگ های روشن: این می تواند به اثر چاپ کامل و بیان رنگ خوب دست یابد.

Dمزایا

- محدود به سطوح صاف: این عمدتا برای محصولات سیلیکونی مسطح یا کمی خمیده قابل استفاده است و برای سطوح نامنظم مناسب نیست.

- برای چند رنگ مناسب نیست: چاپ چند رنگ نیاز به استفاده از صفحات توری متعدد دارد که در نتیجه زمان بر و پرهزینه است.

2. چاپ پد سیلیکونی

توضیح فرآیند

فرآیند چاپ پد ابتدا الگوی چاپ شده بر روی صفحه را تولید می کند، به طوری که یک صفحه با تصاویر فرو رفته از طرح ایجاد می شود. سپس صفحه با تصاویر فرورفته با جوهر پر می شود و پد سیلیکونی روی صفحه فشار داده می شود و بلند می شود تا الگوی جوهر به پد سیلیکونی بیاید. پس از آن، پد سیلیکونی الگوی جوهر را روی سطح محصول سیلیکونی منتقل می کند.

برنامه های کاربردی مناسب

چاپ پد سیلیکونی برای چاپ روی ... بسیار مناسب است. اسباببازیهای سیلیکونی, ، دکمهها و لوازم جانبی الکترونیکی، به ویژه مناسب برای سطوح نامنظم، منحنی و ساختارهای پیچیده محصولات سیلیکونی.

مزایای

- تطبیق پذیری: چاپ سیلیکون پد برای سطوح منحنی پیچیده، محصولات سیلیکونی ناهموار مناسب است.

- چاپ دقیق و شفاف: الگوهای کوچک، فونت های کوچک، عملکرد جزئیات خوب و لبه های الگوی واضح را می توان به خوبی به دست آورد.

- هزینه تجهیزات کم: سرمایه گذاری ماشین مقرون به صرفه است، به طوری که برای تولید انبوه در اندازه های کوچک و متوسط مناسب است.

Dمزایا

- منطقه چاپ کوچک: برای چاپ الگوی مساحت بزرگ مناسب نیست، به راحتی با اندازه پد سیلیکونی محدود می شود.

- جوهر ضعیف: لایه جوهر چاپ نازک است، به راحتی رنگ خود را از دست می دهد و در استفاده طولانی مدت ساییده می شود.

- برای چند رنگ مناسب نیست: فرآیند چاپ الگوی چند رنگ پیچیده است.

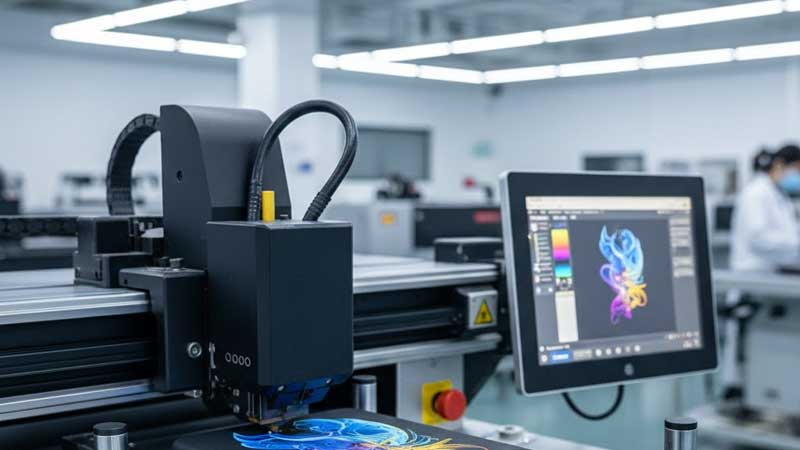

3.چاپ جوهر افشان دیجیتال سیلیکونی

توضیح فرآیند

چاپ جوهر افشان دیجیتال سیلیکونی یک فرآیند چاپ با دقت بالا بدون نیاز به ساخت صفحه است. این فرآیند با استفاده از یک چاپگر تخصصی جوهر را به طور دقیق بر روی سطح محصول اسپری می کند و طراحی الگو را با هدایت نرم افزار کامپیوتری ارائه می دهد.

برنامه های کاربردی مناسب

این فناوری عمدتاً برای قاب های تلفن سیلیکونی، دستبندها، لوازم جانبی دیجیتال و سایر محصولاتی که به دقت بالا و الگوهای رنگارنگ نیاز دارند، اعمال می شود. سفارشی سازی شخصی، تولید دسته کوچک و طراحی الگوی پیچیده به راحتی توسط این فناوری قابل کنترل است.

مزایای

- بدون نیاز به ساخت بشقاب: رایانه مستقیماً نازل را برای ایجاد الگو کنترل می کند و برای دسته های کوچک، سبک های متنوع و سفارشی سازی شخصی مناسب است.

- وضوح بالا: از گرادیان چند رنگ، الگوهای پیچیده، بیان جزئیات قوی و تصویر واضح پشتیبانی می کند.

- زمان چرخه کوتاه: زمان این فناوری برای پردازش محصول کوتاه است.

Dمزایا

- تجهیزات گران قیمت: هزینه بالای چاپگرها و جوهرهای سیلیکونی تخصصی منجر به سرمایه گذاری اولیه بزرگی می شود.

- چسبندگی بد: این فناوری به سطح بالایی از درمان سطح سیلیکونی نیاز دارد یا محصول مستعد از دست دادن رنگ یا لایه برداری است.

فرآیند توزیع سیلیکون

توضیح فرآیند

فرآیند توزیع سیلیکون از دستگاهی برای چکاندن قطرات سیلیکون روی محصول استفاده می کند. سیلیکون سیال گرم شده و هم زده شده به دستگاه اضافه می شود و سپس توسط دستگاه به طور یکنواخت روی محصول می چکد.

برنامه های کاربردی مناسب

این فرآیند معمولاً در سطح علامت تجاری سیلیکون، لوگوی سه بعدی، جواهرات سیلیکونی، هدایا و لوازم جانبی الکترونیکی استفاده می شود. این می تواند به طور موثر حس سه بعدی و بافت محصول را افزایش دهد، که عمدتاً در محصولات تزئینی پیشرفته یا محصولات با الزامات ویژه جلوه های بصری استفاده می شود.

مزایای

- بافت سه بعدی قوی: فرآیند توزیع سیلیکون می تواند حس و براقیت سه بعدی را افزایش دهد.

- حفاظت خوب: سطح مقاوم در برابر سایش و مقاوم در برابر خراش است، با خواص ضد گرد و غبار، ضد آب و ضد رسوب خوب است.

- فرآیند انعطاف پذیر: این فرآیند می تواند میزان و شکل ریزش را کنترل کند، مناسب برای ساخت لوگوی سه بعدی شخصی.

Dمزایا

- سرعت تولید پایین: فرآیند پیچیده و کند است.

- هزینه بالا: هزینه بالای مواد اولیه و تجهیزات آن را برای تولید با حجم بالا و کم هزینه مناسب نمی کند.

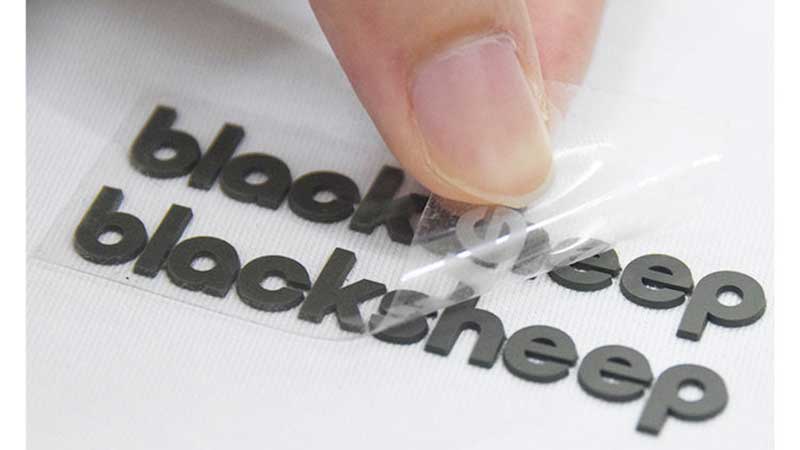

5. چاپ انتقال حرارت سیلیکونی

توضیح فرآیند

انتقال حرارت سیلیکونی فرآیندی است برای انتقال الگوهای از پیش ساخته شده بر روی سطح سیلیکون با حرارت دادن و تحت فشار دادن. فیلم انتقال حاوی الگو باید آماده شود و سپس از تجهیزات ویژه ای استفاده می شود تا فیلم را محکم روی محصول سیلیکونی فشار داده و در عین حال گرم و تحت فشار قرار دهند تا لایه الگو با سطح سیلیکون ترکیب شود.

برنامه های کاربردی مناسب

چاپ انتقال حرارت سیلیکون میتواند انتقال الگوی با کیفیت بالا را انجام دهد، که به طور گسترده در دستبندهای سیلیکونی، قابهای تلفن استفاده میشود،, وسایل آشپزخانه, ، اسباببازیها و سایر محصولاتی که به دقت بالا، الگوهای رنگارنگ و جلوههای گرادیان نیاز دارند.

مزایای

- رنگ های غنی: می تواند الگوهای ظریف و کاملی را با جلوه های با وضوح بالا، رنگارنگ و گرادیان ارائه دهد.

- مقاوم در برابر سایش و بادوام: لایه چاپ محکم چسبیده است، مقاوم در برابر خش و مقاوم در برابر سایش، مناسب برای استفاده با فرکانس بالا از محصولات.

- مزیت دسته ای: این یک فرآیند بالغ و مناسب برای تولید انبوه است.

Dمزایا

- هزینه اولیه بالا: این کار مستلزم تولید فیلم های پرهزینه انتقالی است، بنابراین سرمایه گذاری اولیه زیاد است.

- کنترل دمای مورد نیاز بالا: دمای ناپایدار به راحتی باعث تغییر شکل سیلیکون یا الگوی نامشخص می شود.

6.چاپ انتقال آب سیلیکونی

توضیح فرآیند

انتقال آب با قرار دادن فیلم انتقال آب از پیش چاپ شده روی سطح آب شروع می شود. پس از حل شدن فیلم، یک لایه الگوی معلق تشکیل می شود. پس از آن، محصول سیلیکونی به آرامی در آب فشرده می شود تا الگو به طور کامل روی سطح محصول محصور شود.

برنامه های کاربردی مناسب

چاپ انتقال آب سیلیکون برای طراحی کامل و پوشش محصولات منحنی پیچیده مانند اسباب بازی های سیلیکونی، لوازم جانبی خودرو، کالاهای خانگی و سایر محصولات پیچیده سیلیکونی سه بعدی مناسب است.

مزایای

- جلوه کامل بسته بندی خوب: این فرآیند می تواند به طور طبیعی سطوح پیچیده سه بعدی یا نامنظم را بپیچد و الگوهای بدون درز را ارائه دهد.

- درجه بالای آزادی طراحی: این می تواند جلوه های ویژه ای مانند تقلید دانه های چوب، فلز، فیبر کربن و غیره را ارائه دهد.

Dمزایا

- فرآیند پیچیده: فرآیند آن به دلیل چندین روش دشوار است.

- هزینه بالاتر: هزینه این فرآیند بالا است و برای تولید انبوه مناسب نیست

7. علامت گذاری لیزر سیلیکونی

توضیح فرآیند

علامت گذاری لیزری فرآیندی است برای تشکیل الگوها یا متن با استفاده از پرتو لیزر پرانرژی مستقیماً روی سطح سیلیکون. در حین کار، محصول سیلیکونی بر روی پلت فرم ثابت می شود و پارامترهای لیزر مطابق با طراحی تنظیم می شوند. پس از فعال شدن تجهیزات لیزر، پرتو قوی به سرعت سطح سیلیکون را در طول مسیر تعیین شده اسکن و حک می کند و متن یا الگوهای واضحی را تشکیل می دهد.

برنامه های کاربردی مناسب

علامت گذاری لیزر سیلیکون معمولاً در لوازم جانبی الکترونیکی سیلیکونی، محصولات سیلیکونی صنعتی، آرم، کد QR، شماره سریال و سایر حکاکی های دائمی استفاده می شود.

مزایای

- علامت گذاری دائمی: اثر حکاکی شفاف، مقاوم در برابر سایش، مقاوم در برابر خوردگی، افتادن آسان نیست و عمر طولانی دارد.

- فرآیند زیست محیطی: این فرآیند بدون جوهر یا حلال، بدون آلودگی، سازگار با محیط زیست و کارآمد است.

- دقت بالا: این مناسب برای حکاکی ریز، متن، گرافیک است.

Dمزایا

- جلوه تک رنگ: فقط می توان الگوهای تک رنگ ایجاد کرد. نمی تواند طرح های رنگارنگ ایجاد کند.

- سرمایه گذاری کلان: هزینه بالای تجهیزات لیزر و هزینه نگهداری بالا.

- سرعت کمتر: برای حکاکی با دقت بالا مناسب است، در حالی که سرعت تولید انبوه محدود است.

8.نقش برجسته

توضیح فرآیند

فرآیند منبت با اعمال فشار بر روی سطح محصولات سیلیکونی برای ایجاد تغییرات فیزیکی موضعی در مواد برای تشکیل یک الگو یا متن برجسته است. در این فرآیند معمولاً از قالبهای فلزی استفاده میشود که با استفاده از گرما و فشار، سطح سیلیکون را تغییر شکل میدهند تا جلوهای سهبعدی ایجاد کنند.

برنامه های کاربردی مناسب

منبت معمولاً برای محصولات سیلیکونی استفاده می شود که به جلوه های سه بعدی و حس لامسه نیاز دارند. این محصول برای محصولاتی مانند قاب گوشی، دستبند سیلیکونی و جواهرات مناسب است، به ویژه آن دسته از محصولات سیلیکونی که بر طراحی ظاهری و حس لامسه کاربر تمرکز دارند.

مزایای

- سه بعدی بودن: الگوی برجسته است، با حس قوی سه بعدی و لمس.

- مقاومت در برابر سایش: الگوهای برجسته به راحتی محو یا جدا نمی شوند و برای استفاده طولانی مدت مناسب هستند.

- طراحی انعطاف پذیر: می توان آن را با الگوها و جلوه های مختلف با توجه به تقاضا طراحی کرد.

معایب

- هزینه اولیه بالا: نیاز به ساخت قالب های مخصوص دارد که هزینه آن را بیشتر می کند.

- فرآیند پیچیده: فرآیند تولید نیاز به کنترل دقیق فشار و دما دارد.

- دامنه کاربرد محدود: برای الگوهای خیلی کوچک یا طرح های پیچیده مناسب نیست.

9. برجسته کردن

توضیح فرآیند

فرآیند کنده کاری شبیه به نقش برجسته است، اما با تشکیل یک الگوی فرورفته بر روی سطح سیلیکون مشخص می شود. فشار از طریق یک قالب اعمال می شود و باعث می شود که قسمت های موضعی سطح سیلیکون فرو برود و در نتیجه یک اثر فرورفته ایجاد شود. این فرآیند به طور کلی برای ایجاد یک الگو یا متن فرورفته روی یک محصول سیلیکونی استفاده می شود.

برنامه های کاربردی مناسب

Debossing به طور گسترده در قاب های تلفن سیلیکونی، بند ساعت، تجهیزات تناسب اندام و به ویژه در محصولاتی که نیاز به افزایش شناخت دارند استفاده می شود.

مزایای

- ماندگاری: طراحی آن به راحتی فرسوده نمی شود و برای استفاده طولانی مدت مناسب است.

- احساس بالا بودن: طراحی دارای یک جلوه بصری و لمسی منحصر به فرد است که برای محصولات سطح بالا مناسب است.

- بدون آلودگی جوهر: بدون جوهر، الگو به دلیل محیط خارجی محو و یا پوسته نمی شود.

معایب

- هزینه قالب بالا: این نیاز به قالب های خاص سفارشی دارد و سرمایه گذاری اولیه زیاد است.

- چرخه تولید طولانی: در مقایسه با سایر فرآیندها، چرخه تولید طولانی دارد.

- برای الگوهای پیچیده مناسب نیست: این عمدتا برای الگوهای ساده یا متن استفاده می شود.

10.تزئینات درون قالب

توضیح فرآیند

تزیین درون قالب روشی برای انتقال الگوی مستقیم روی سطح محصول سیلیکونی است. یک فیلم طرح دار از پیش چاپ شده در قالب قرار داده می شود و سپس الگوی در طی فرآیند قالب گیری تزریقی به سطح سیلیکون منتقل می شود. این تکنیک اغلب برای تولید محصولات سیلیکونی تزئینی با کیفیت بالا استفاده می شود.

برنامه های کاربردی مناسب

تزئینات درون قالب معمولاً برای محصولات سیلیکونی سطح بالا مانند قاب گوشی، فضای داخلی خودرو، محفظه دستگاه های هوشمند استفاده می شود و به ویژه برای محصولاتی که نیاز به الگوهای ظریف و بادوام دارند مناسب است.

مزایای

- ماندگاری: این الگو به طور دائم در سیلیکون تعبیه شده است و به راحتی محو و فرسوده نمی شود.

- دقت بالا: می تواند چاپ الگوی پیچیده و ظریف را با دقت بالا انجام دهد.

- رنگ غنی: می تواند درجه بندی رنگ پیچیده و جزئیات را نشان دهد.

معایب

- هزینه قالب بالا: این نیاز به قالب های سفارشی و سرمایه گذاری اولیه بزرگ دارد.

- فرآیند پیچیده: این شامل عملیات چند مرحله ای است و نیاز به کنترل و فناوری دقیق دارد.

- محدودیت های کاربردی: این عمدتا برای محصولات سیلیکونی قالب گیری تزریقی استفاده می شود و کمتر برای سایر اشکال محصولات کاربرد دارد.

11.چاپ اسپری

توضیح فرآیند

فرآیند چاپ اسپری با استفاده از یک تفنگ اسپری جوهر یا پوشش را به طور یکنواخت روی سطح محصول سیلیکونی اسپری می کند. اسپری معمولاً از فشار هوا برای کنترل میزان جوهر پاشیده شده استفاده می کند. می توان آن را برای اشکال پیچیده محصولات سیلیکونی اعمال کرد و برای الگوهای بزرگ یا پوشش های تزئینی مناسب است.

برنامه های کاربردی مناسب

چاپ اسپری به طور گسترده ای برای تزئین سطح محصولات سیلیکونی استفاده می شود که معمولاً در اسباب بازی های سیلیکونی، کیف های تلفن سیلیکونی، تجهیزات ورزشی استفاده می شود، به ویژه برای الگوها یا پوشش های تزئینی که نیاز به پوشش وسیعی دارند مناسب است.

مزایای

- انعطاف پذیری: می توان آن را با اشکال و سطوح مختلف به ویژه برای اشکال پیچیده محصولات سیلیکونی تطبیق داد.

- هزینه کمتر: در مقایسه با سایر روش های چاپ دقیق، چاپ اسپری هزینه تجهیزات و تولید کمتری دارد.

- کاربرد گسترده: می توان از آن برای پوشش مناطق بزرگ با درجه سازگاری بالا استفاده کرد.

معایب

- دوام ضعیف: چسبندگی جوهر پاشیده شده ضعیف است و در اثر اصطکاک یا تأثیرات محیطی خارجی به راحتی از بین می رود.

- سرعت تولید پایین: سمپاشی نسبتا کند است و برای تولید انبوه مناسب نیست.

- نامناسب برای الگوهای پیچیده: اسپری برای چاپ جزئیات ظریف و الگوهای پیچیده مناسب نیست.

چگونه روش چاپ سیلیکونی مناسب را انتخاب کنیم؟

انتخاب روش چاپ سیلیکونی مناسب فقط مربوط به ظاهر نیست. این روش مستقیماً بر دوام، هزینه و عملکرد طولانی مدت تأثیر میگذارد. بهترین روش به چندین عامل کلیدی بستگی دارد.

ابتدا، شکل محصول را در نظر بگیرید. سطوح صاف یا کمی منحنی با چاپ سیلک اسکرین و چاپ حرارتی به خوبی کار میکنند. اشکال منحنی پیچیده یا سهبعدی برای چاپ پد یا چاپ انتقال آب مناسبتر هستند.

دوم، به الزامات الگو نگاه کنید. لوگوها یا متنهای تک رنگ میتوانند از چاپ سیلک، مارک لیزری، برجستهسازی یا برجستهکاری استفاده کنند. طرحهای چند رنگ، گرادیان یا عکاسی نیاز به چاپ جوهرافشان دیجیتال، چاپ حرارتی یا تزئین درون قالب دارند.

سوم، نیازهای دوام را ارزیابی کنید. محصولاتی که در معرض اصطکاک مکرر، شستشو یا استفاده در فضای باز قرار دارند، نیاز به چسبندگی قویتری دارند. علامتگذاری لیزری، برجستهسازی، برجستهسازی، IMD و چاپ انتقال حرارت با کیفیت بالا در این شرایط عملکرد بهتری دارند.

در نهایت، حجم تولید و بودجه را در نظر بگیرید. چاپ سیلک و چاپ حرارتی برای تولید انبوه ایدهآل هستند. چاپ و توزیع دیجیتال برای دستههای کوچک یا طرحهای سفارشی بهتر است.

روشهای چاپ سیلیکونی توصیهشده بر اساس کاربرد

محصولات سیلیکونی مختلف، الزامات عملکردی و ظاهری متفاوتی دارند. در زیر توصیههای رایج مبتنی بر کاربرد ارائه شده است.

برای ظروف آشپزخانه سیلیکونی، چاپ سیلک و چاپ انتقال حرارت به طور گسترده مورد استفاده قرار میگیرند. این روشها پایداری رنگ خوبی را ارائه میدهند و در صورت استفاده از جوهرهای سازگار، میتوانند الزامات تماس با مواد غذایی را برآورده کنند.

برای قابهای سیلیکونی گوشی و لوازم جانبی الکترونیکی، چاپ جوهرافشان دیجیتال و تزئین درون قالبی محبوب هستند. آنها از الگوهای پیچیده و کیفیت بصری بالا پشتیبانی میکنند.

برای اسباببازیهای سیلیکونی، چاپ پد و چاپ انتقال آب مناسب هستند. آنها به خوبی با سطوح منحنی و طرحهای شاد سازگار میشوند.

برای قطعات سیلیکونی صنعتی, ، علامت گذاری و برش لیزری اغلب ترجیح داده می شوند. این روش ها علامت های دائمی ایجاد می کنند که در برابر سایش، مواد شیمیایی و گرما مقاوم هستند.

برای عناصر برندسازی مانند لوگو و برچسبها، زمانی که به یک اثر سهبعدی قوی نیاز است، دیسپنسینگ سیلیکونی ایدهآل است.

عملیات سطحی قبل از چاپ سیلیکون

سیلیکون انرژی سطحی پایینی دارد. این امر چسبندگی جوهر را چالش برانگیز میکند. عملیات سطحی مناسب برای چاپ موفق بسیار مهم است.

عملیات پلاسما معمولاً برای فعالسازی سطح سیلیکون استفاده میشود. این روش، اتصال جوهر را بدون تأثیر بر ساختار ماده بهبود میبخشد.

پوشش پرایمر یک لایه پیوند بین سیلیکون و جوهر اضافه میکند. این روش اغلب برای چاپ با دوام بالا، به ویژه برای انتقال حرارت و چاپ اسپری استفاده میشود.

تمیز کردن سطح، گرد و غبار، روغن و عوامل آزاد کننده کپک را از بین میبرد. حتی آلودگی جزئی میتواند باعث نقص در چاپ یا لایه برداری شود.

بدون عملیات سطحی مناسب، حتی تکنیکهای چاپ پیشرفته نیز ممکن است با شکست مواجه شوند. این مرحله مستقیماً بر طول عمر محصول و ثبات کیفیت آن تأثیر میگذارد.

مشکلات و راهحلهای رایج چاپ سیلیکون

یکی از مشکلات رایج، پوسته شدن یا محو شدن رنگ جوهر است. این مشکل معمولاً ناشی از پرداخت سطح ضعیف یا انتخاب نادرست جوهر است. استفاده از جوهرهای مخصوص سیلیکون و آمادهسازی مناسب میتواند این مشکل را حل کند.

مشکل دیگر، مقاومت ضعیف در برابر سایش است. لایههای نازک جوهر یا دمای پخت پایین اغلب باعث این مشکل میشوند. تنظیم شرایط پخت یا تغییر به فرآیندهای بادوامتر مانند انتقال حرارت یا علامتگذاری لیزری میتواند عملکرد را بهبود بخشد.

ناهماهنگی رنگ اغلب در چاپ سیلک یا پد چند رنگ رخ میدهد. تجهیزات دقیق و اپراتورهای باتجربه برای نتایج پایدار ضروری هستند.

چاپ ناهموار یا لبههای تار ممکن است در اثر کنترل فشار نامناسب یا ابزارهای چاپ فرسوده ایجاد شود. نگهداری منظم تجهیزات به جلوگیری از این مشکل کمک میکند.

ملاحظات زیستمحیطی و انطباق

ایمنی محیط زیست و رعایت مقررات در چاپ سیلیکون به طور فزایندهای اهمیت پیدا میکند.

برای محصولات در تماس با غذا و محصولات کودک، جوهرها باید با موارد زیر مطابقت داشته باشند: FDA یا LFGB استانداردها. جوهرهای غیرسمی، بدون بو و بدون حلال ترجیح داده میشوند.

برای محصولات الکترونیکی و صنعتی، انطباق با RoHS و REACH تضمین میکند که مواد خطرناک کنترل میشوند.

فرآیندهایی مانند مارک گذاری لیزری، برجسته سازی و دبوزینگ سازگار با محیط زیست هستند زیرا به جوهر یا حلال نیاز ندارند.

انتخاب مواد و فرآیندهای سازگار نه تنها از کاربران نهایی محافظت میکند، بلکه پذیرش محصول را در بازارهای جهانی نیز بهبود میبخشد.

نتیجه

در نتیجه، چندین روش چاپ مختلف برای محصولات سیلیکونی وجود دارد، از جمله چاپ روی صفحه سیلیکونی، چاپ با پد سیلیکونی، چاپ جوهر افشان دیجیتال سیلیکونی، فرآیند توزیع سیلیکون، چاپ انتقال حرارت سیلیکون، چاپ انتقال آب سیلیکون، علامت گذاری لیزری سیلیکونی، برجسته کردن، برش دادن، چاپ در قالب و تزئینات در قالب. هر روش دارای مزایای منحصر به فرد و کاربردهای ظریف خود برای ایجاد امکانات طراحی بی پایان است. ارزیابی دقیق هر روش چاپ به شما کمک می کند موثرترین فرآیند را برای محصولات سیلیکونی خود انتخاب کنید و از نتایج چاپ عالی و عملکرد بادوام اطمینان حاصل کنید.