A medida que crece la demanda mundial de artículos de silicona, los fabricantes y las marcas buscan constantemente formas innovadoras de comercializar sus productos. La impresión en productos de silicona es una forma de atraer a los consumidores, gracias a su capacidad para crear patrones y logotipos únicos.

Este artículo presentará las principales técnicas de impresión de silicona.

¿Qué es la impresión de silicona?

La impresión con silicona es una técnica de impresión sobre silicona, utilizada principalmente en logotipos, etiquetas y patrones de productos. Este proceso permite crear impresiones detalladas y de alta calidad sobre silicona.

Estas son las técnicas más populares para imprimir sobre caucho de silicona:

La siguiente tabla proporciona una comparación clara de las técnicas comunes de impresión de silicona, lo que le ayudará a identificar rápidamente qué proceso se adapta mejor a las necesidades de su producto.

| Técnica de impresión | Superficie adecuada | Rendimiento del color | Durabilidad | Complejidad del patrón |

| Serigrafía de silicona | Plana o ligeramente curvada | Uno o dos colores | Alto | Bajo |

| Impresión con tampografía de silicona | Curvado, irregular | Colores únicos o limitados | Medio | Medio |

| Impresión digital por inyección de tinta de silicona | Plana o ligeramente curvada | A todo color, degradados | Medio | Muy alto |

| Dispensación de silicona | Áreas planas o empotradas | Colores únicos o limitados | Muy alto | Bajo a medio |

| Impresión por transferencia térmica de silicona | Plana o ligeramente curvada | A todo color, degradados | Alto | Alto |

| Impresión por transferencia de agua de silicona | Superficies 3D complejas | Envoltura completa, efectos especiales | Medio | Alto |

| Marcado láser de silicona | Plano o curvo | Solo monocromo | Muy alto | Medio |

| Realce | Formas planas o simples | Sin color | Muy alto | Bajo |

| Grabado en bajorrelieve | Formas planas o simples | Sin color | Muy alto | Bajo |

| Decoración en molde | Piezas moldeadas por inyección | A todo color, degradados | Muy alto | Muy alto |

| Impresión por pulverización | Formas complejas | Colores simples o básicos | Bajo | Bajo |

Tipos de técnicas de impresión para productos de silicona

1. Serigrafía de silicona

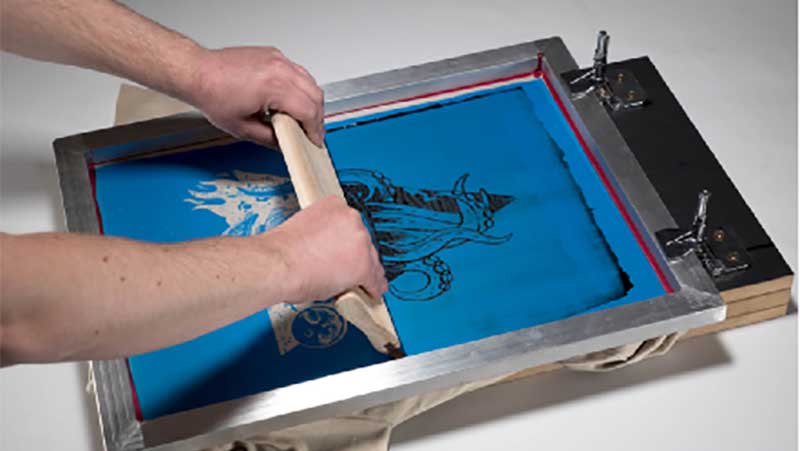

Explicación del proceso

El proceso de serigrafía con silicona requiere crear una malla según el diseño del patrón y verter la tinta especial de silicona mezclada en ella. Mediante raspado repetido con una espátula, la tinta se transfiere uniformemente a la superficie del producto de silicona a través de la malla.

Aplicaciones adecuadas

La serigrafía con silicona se utiliza ampliamente en utensilios de cocina, correas de silicona para relojes y otros productos. Se utiliza principalmente para superficies planas o ligeramente curvas de gran superficie, y es adecuada para la producción en masa de patrones monocromáticos o bicolores.

Ventajas

- Proceso maduro: La serigrafía de silicona es una operación simple y estable, adecuada para la producción en masa y una alta eficiencia de producción.

- Fuerte adhesión: La tinta y la silicona se combinan estrechamente, lo que hace que el patrón sea resistente a rayones, resistente al desgaste y de larga vida útil.

- Colores brillantes: Puede lograr un efecto de impresión completo y una buena expresión de color.

Dventajas

- Limitado a superficies planas: Se aplica principalmente a productos de silicona planos o ligeramente curvados y no es adecuado para superficies irregulares.

- No apto para multicolor: La impresión multicolor requiere el uso de múltiples mallas, lo que resulta en un proceso costoso y que requiere mucho tiempo.

2. Impresión con tampografía de silicona

Explicación del proceso

El proceso de tampografía produce primero el patrón que se va a imprimir en una placa, creando así una placa con imágenes cóncavas del diseño. A continuación, se llena la placa con imágenes cóncavas con tinta, y se presiona y levanta la almohadilla de silicona para que el patrón de tinta se adhiera a ella. Posteriormente, la almohadilla de silicona transfiere el patrón de tinta a la superficie del producto de silicona.

Aplicaciones adecuadas

La tampografía de silicona es muy adecuada para imprimir en juguetes de silicona, botones y accesorios electrónicos, especialmente indicado para superficies irregulares, curvas y estructuras complejas de productos de silicona.

Ventajas

- Adaptabilidad: La tampografía de silicona es adecuada para superficies curvas complejas y productos de silicona irregulares.

- Impresión fina y clara: Se pueden lograr buenos patrones pequeños, fuentes pequeñas, buen rendimiento de detalle y bordes de patrones claros.

- Bajo costo del equipo: La inversión en la máquina es rentable, por lo que es adecuada para producciones en masa de tamaño pequeño y mediano.

Dventajas

- Área de impresión pequeña: No es adecuado para la impresión de patrones en áreas grandes, ya que se ve fácilmente limitado por el tamaño de la almohadilla de silicona.

- Tinta débil: La capa de tinta de impresión es fina y se desgasta con facilidad con el uso prolongado.

- No apto para multicolor: El proceso de impresión de patrones multicolores es complicado.

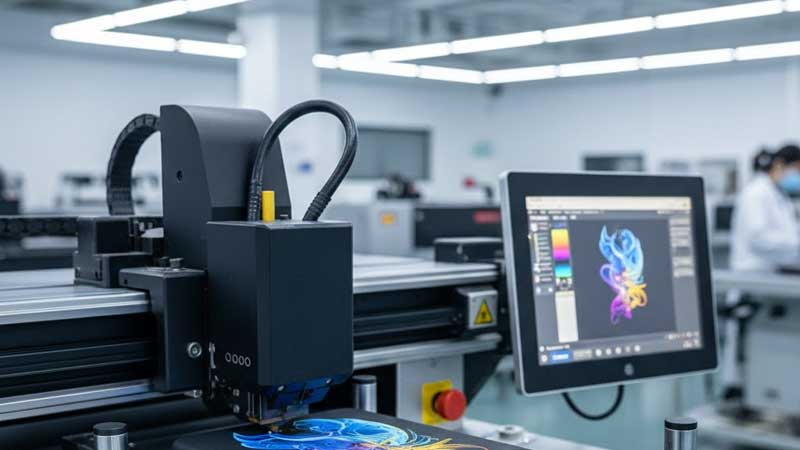

3.Impresión digital por inyección de tinta de silicona

Explicación del proceso

La impresión digital por inyección de tinta sobre silicona es un proceso de impresión de alta precisión que no requiere la fabricación de planchas. Este proceso utiliza una impresora especializada para rociar tinta con precisión sobre la superficie del producto, presentando el diseño del patrón guiado por un software.

Aplicaciones adecuadas

Esta tecnología se aplica principalmente a fundas de silicona para teléfonos, pulseras, accesorios digitales y otros productos que requieren alta precisión y patrones coloridos. Esta tecnología permite la personalización, la producción en lotes pequeños y el diseño de patrones complejos.

Ventajas

- No es necesario fabricar placas: La computadora controla directamente la boquilla para crear el patrón y es adecuada para lotes pequeños, estilos variados y personalización.

- Alta definición: Admite degradados multicolores, patrones complejos, expresión de detalles fuertes e imágenes claras.

- Tiempo de ciclo corto: El tiempo que tarda esta tecnología en procesar el producto es corto.

Dventajas

- Equipo costoso: El elevado coste de las impresoras y de las tintas de silicona especializadas supone una gran inversión inicial.

- Mala adherencia: Esta tecnología requiere un alto nivel de tratamiento de superficie de silicona o el producto es propenso a perder color o pelarse.

4. Proceso de dispensación de silicona

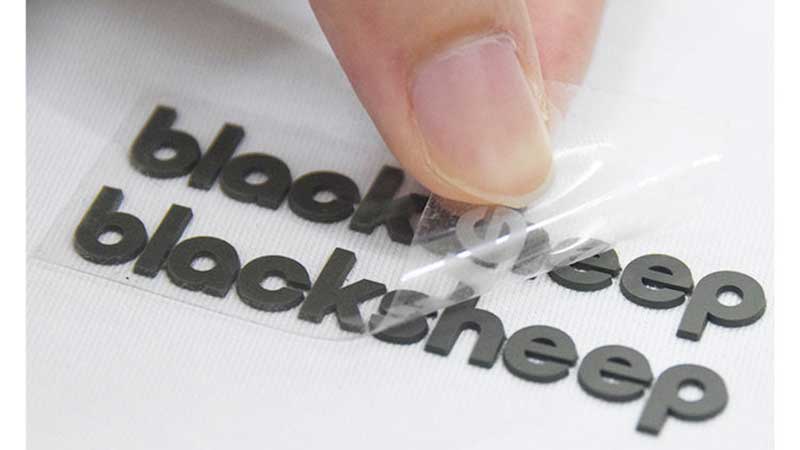

Explicación del proceso

El proceso de dispensación de silicona utiliza una máquina que gotea gotas de silicona sobre el producto. La silicona líquida, calentada y agitada, se añade a la máquina y luego se aplica uniformemente sobre el producto.

Aplicaciones adecuadas

Este proceso se utiliza comúnmente en marcas registradas de silicona, logotipos tridimensionales, joyería de silicona, regalos y superficies de accesorios electrónicos. Puede aumentar eficazmente la sensación tridimensional y la textura del producto, y se utiliza principalmente en productos decorativos de alta gama o con requisitos visuales especiales.

Ventajas

- Fuerte textura tridimensional: El proceso de dispensación de silicona puede aumentar la sensación tridimensional y el brillo.

- Buena protección: La superficie es resistente al desgaste y a los arañazos, con buenas propiedades a prueba de polvo, agua y antiincrustaciones.

- Proceso flexible: Este proceso puede controlar la cantidad y la forma de la gota, lo que es adecuado para hacer un logotipo tridimensional personalizado.

Dventajas

- Velocidad de producción lenta: El proceso es complicado y lento.

- Alto costo: El alto costo de las materias primas y del equipo lo hacen no apto para una producción de gran volumen y bajo costo.

5. Impresión por transferencia térmica de silicona

Explicación del proceso

La transferencia térmica de silicona consiste en transferir patrones prefabricados a la superficie de la silicona mediante calentamiento y presurización. Se prepara la película de transferencia que contiene el patrón y, a continuación, se utiliza un equipo especial para presionarla firmemente sobre el producto de silicona, calentando y presurizando simultáneamente, de modo que la capa del patrón se integre con la superficie de la silicona.

Aplicaciones adecuadas

La impresión por transferencia térmica de silicona puede lograr una transferencia de patrones de alta definición, ampliamente utilizada en pulseras de silicona, fundas de teléfonos, batería de cocina, juguetes y otros productos que necesitan alta precisión, patrones coloridos y efectos de degradado.

Ventajas

- Colores intensos: Puede presentar patrones finos y completos con efectos coloridos, degradados y de alta definición.

- Resistente al desgaste y duradero: La capa de impresión está firmemente adherida, es resistente a los arañazos y al desgaste, adecuada para un uso de alta frecuencia de los productos.

- Ventaja del lote: Este es un proceso maduro y adecuado para la producción en masa.

Dventajas

- Alto costo inicial: Requiere la producción de películas de transferencia costosas, por lo que la inversión inicial es elevada.

- Control de temperatura de altos requisitos: La temperatura inestable puede provocar fácilmente deformaciones en la silicona o patrones poco claros.

6.Impresión por transferencia de agua de silicona

Explicación del proceso

La transferencia de agua comienza colocando la película de transferencia de agua preimpresa sobre la superficie del agua. Tras disolverse, se forma una capa de patrón suspendida. Posteriormente, el producto de silicona se presiona lentamente en el agua para que el patrón quede completamente encapsulado en la superficie del producto.

Aplicaciones adecuadas

La impresión por transferencia de agua de silicona es adecuada para diseños envolventes completos y para cubrir productos curvos complejos, como juguetes de silicona, accesorios para automóviles, artículos para el hogar y otros productos de silicona tridimensionales complejos.

Ventajas

- Buen efecto de envoltura completa: Este proceso puede envolver de forma natural superficies tridimensionales complejas o irregulares, presentando patrones sin costuras.

- Alto grado de libertad de diseño: Puede presentar efectos especiales como imitación de veta de madera, metal, fibra de carbono, etc.

Dventajas

- Proceso complicado: Su trámite es engorroso, debido a múltiples trámites.

- Mayor costo: El coste de este proceso es alto y no es adecuado para la producción en masa.

7. Marcado láser de silicona

Explicación del proceso

El marcado láser es un proceso que forma patrones o texto mediante el uso de un rayo láser de alta energía directamente sobre la superficie de la silicona. Durante la operación, el producto de silicona se fija en la plataforma y los parámetros del láser se ajustan según el diseño. Tras activar el equipo láser, el potente rayo escanea y graba rápidamente la superficie de la silicona a lo largo de la trayectoria establecida, formando texto o patrones nítidos.

Aplicaciones adecuadas

El marcado láser de silicona se utiliza comúnmente en accesorios electrónicos de silicona, productos industriales de silicona, logotipos, códigos QR, números de serie y otros grabados permanentes.

Ventajas

- Marcado permanente: El efecto de grabado es claro, resistente al desgaste, a la corrosión, no se cae fácilmente y tiene una larga vida útil.

- Proceso ambiental: Este proceso sin tinta ni disolventes es libre de contaminación, respetuoso con el medio ambiente y eficiente.

- Alta precisión: Es adecuado para grabados microfinos, textos y gráficos.

Dventajas

- Efecto monocromático: Solo se pueden crear patrones monocromáticos. No se pueden crear diseños coloridos.

- Gran inversión: Alto costo de los equipos láser y alto costo de mantenimiento.

- Velocidad más lenta: Es adecuado para grabados de alta precisión, mientras que la velocidad de producción en masa es limitada.

8.Realce

Explicación del proceso

El proceso de estampación consiste en aplicar presión sobre la superficie de productos de silicona para que el material experimente cambios físicos localizados y forme un patrón o texto en relieve. Este proceso suele utilizar moldes metálicos que deforman la superficie de la silicona mediante calor y presión para crear un efecto tridimensional.

Aplicaciones adecuadas

El relieve se utiliza comúnmente en productos de silicona que requieren efectos tridimensionales y sensaciones táctiles. Es adecuado para productos como fundas para celulares, pulseras de silicona y joyería, especialmente aquellos que priorizan la estética y el tacto.

Ventajas

- Tridimensionalidad: El patrón está en relieve, con una fuerte sensación de tridimensionalidad y tacto.

- Resistencia a la abrasión: Los patrones en relieve no se desvanecen ni se desprenden fácilmente y son adecuados para un uso a largo plazo.

- Diseño flexible: Se puede diseñar con diferentes patrones y efectos según la demanda.

Desventajas

- Alto costo inicial: Es necesario fabricar moldes especiales, lo que hace que el coste sea más elevado.

- Proceso complicado: El proceso de producción requiere un control preciso de la presión y la temperatura.

- Ámbito de aplicación limitado: No es adecuado para patrones muy pequeños o diseños complejos.

9. Grabado en bajorrelieve

Explicación del proceso

El proceso de grabado en bajorrelieve es similar al gofrado, pero se caracteriza por la formación de un patrón rebajado en la superficie de la silicona. Se aplica presión a través de un molde, lo que provoca que zonas localizadas de la superficie de la silicona se hundan, creando así un efecto rebajado. Este proceso se utiliza generalmente para crear un patrón o texto rebajado en un producto de silicona.

Aplicaciones adecuadas

El grabado en relieve se usa ampliamente en fundas de silicona para teléfonos, correas de reloj, equipos de fitness y, especialmente, en productos que necesitan aumentar el reconocimiento.

Ventajas

- Durabilidad: El diseño no se desgasta fácilmente y es adecuado para un uso a largo plazo.

- Sensación de alta gama: El diseño tiene un toque y un efecto visual únicos, adecuado para productos de alta gama.

- Sin contaminación de tinta: Sin tinta, el patrón no se desvanecerá ni se desprenderá debido al entorno externo.

Desventajas

- Alto costo del molde: Requiere moldes especiales personalizados y la inversión inicial es grande.

- Ciclo de producción largo: En comparación con otros procesos, tiene un ciclo de producción largo.

- No apto para patrones complejos: Se utiliza principalmente para patrones o textos simples.

10.Decoración en molde

Explicación del proceso

La decoración en molde es un método que consiste en transferir un patrón directamente a la superficie de un producto de silicona. Se coloca una película preimpresa con el patrón en un molde y este se transfiere a la superficie de silicona durante el proceso de moldeo por inyección. Esta técnica se utiliza a menudo para producir productos decorativos de silicona de alta calidad.

Aplicaciones adecuadas

La decoración en molde se usa comúnmente para productos de silicona de alta gama, como fundas de teléfonos, interiores de automóviles, carcasas de dispositivos inteligentes, y es especialmente adecuada para productos que requieren patrones delicados y duraderos.

Ventajas

- Durabilidad: El patrón está incrustado permanentemente en la silicona y no se desvanecerá ni desgastará fácilmente.

- Alta precisión: Puede realizar la impresión de patrones complejos y delicados con alta precisión.

- Color intenso: Puede mostrar gradaciones de color y detalles complejos.

Desventajas

- Alto costo del molde: Requiere moldes personalizados y una gran inversión inicial.

- Proceso complejo: Implica operaciones de varios pasos y requiere control y tecnología precisos.

- Limitaciones de aplicabilidad: Se utiliza principalmente para productos de silicona moldeados por inyección y es menos aplicable a otras formas de productos.

11.Impresión por pulverización

Explicación del proceso

El proceso de impresión por pulverización pulveriza uniformemente tinta o recubrimiento sobre la superficie de un producto de silicona mediante una pistola pulverizadora. Generalmente, la pulverización utiliza presión de aire para controlar la cantidad de tinta. Se puede aplicar a productos de silicona con formas complejas y es ideal para patrones grandes o recubrimientos decorativos.

Aplicaciones adecuadas

La impresión en aerosol se usa ampliamente para decorar la superficie de productos de silicona, comúnmente utilizada en juguetes de silicona, fundas de teléfonos de silicona, equipos deportivos, especialmente adecuada para patrones o revestimientos decorativos que requieren una cobertura de área grande.

Ventajas

- Flexibilidad: Se puede adaptar a diversas formas y superficies, especialmente para formas complejas de productos de silicona.

- Menor costo: En comparación con otras técnicas de impresión de precisión, la impresión por pulverización requiere menos equipamiento y menores costos de producción.

- Amplia aplicabilidad: Se puede aplicar para cubrir grandes áreas con un alto grado de adaptabilidad.

Desventajas

- Mala durabilidad: La adherencia de la tinta pulverizada es débil y es fácil que se caiga debido a la fricción o a influencias ambientales externas.

- Velocidad de producción lenta: La pulverización es relativamente lenta y no es adecuada para la producción en masa.

- No apto para patrones complejos: La pulverización no es adecuada para imprimir detalles finos y patrones complejos.

¿Cómo elegir el método de impresión de silicona adecuado?

Elegir la técnica de impresión de silicona adecuada no solo se basa en la apariencia. Influye directamente en la durabilidad, el costo y el rendimiento a largo plazo. El mejor método depende de varios factores clave.

Primero, considere la forma del producto. Las superficies planas o ligeramente curvadas funcionan bien con la serigrafía y la impresión por transferencia térmica. Las formas curvas complejas o 3D son más adecuadas para la tampografía o la impresión por transferencia de agua.

En segundo lugar, revise los requisitos del patrón. Los logotipos o textos monocromáticos pueden utilizarse con serigrafía, marcado láser, relieve o grabado bajo relieve. Los diseños multicolor, degradados o fotográficos requieren impresión digital por inyección de tinta, transferencia térmica o decoración en molde.

En tercer lugar, evalúe las necesidades de durabilidad. Los productos expuestos a fricción, lavados o uso frecuente en exteriores requieren una mayor adhesión. El marcado láser, el relieve, el grabado en bajorrelieve, el IMD y la impresión por transferencia térmica de alta calidad ofrecen un mejor rendimiento en estas condiciones.

Finalmente, considere el volumen de producción y el presupuesto. La serigrafía y la impresión por transferencia térmica son ideales para la producción en masa. La impresión digital y la dosificación son más adecuadas para lotes pequeños o diseños personalizados.

Métodos de impresión de silicona recomendados por aplicación

Los distintos productos de silicona tienen diferentes requisitos funcionales y visuales. A continuación, se presentan recomendaciones comunes según la aplicación.

Para utensilios de cocina de silicona, la serigrafía y la impresión por transferencia térmica son ampliamente utilizadas. Estos métodos proporcionan una buena estabilidad del color y cumplen con los requisitos de contacto con alimentos cuando se utilizan tintas compatibles.

Para fundas de silicona para teléfonos y accesorios electrónicos, la impresión digital por inyección de tinta y la decoración en molde son populares. Permiten patrones complejos y una alta calidad visual.

Para los juguetes de silicona, la tampografía y la impresión por transferencia de agua son adecuadas. Se adaptan bien a superficies curvas y diseños divertidos.

Para piezas industriales de silicona, El marcado láser y el grabado en bajorrelieve suelen ser los preferidos. Estos métodos crean marcas permanentes resistentes al desgaste, a los productos químicos y al calor.

Para elementos de marca como logotipos y etiquetas, la dispensación de silicona es ideal cuando se requiere un fuerte efecto tridimensional.

Tratamiento de la superficie antes de la impresión de silicona

La silicona tiene baja energía superficial, lo que dificulta la adhesión de la tinta. Un tratamiento superficial adecuado es fundamental para una impresión exitosa.

El tratamiento con plasma se utiliza comúnmente para activar la superficie de silicona. Mejora la adhesión de la tinta sin afectar la estructura del material.

La imprimación añade una capa adhesiva entre la silicona y la tinta. Este método se utiliza a menudo para impresiones de alta durabilidad, especialmente para la transferencia térmica y la impresión por pulverización.

La limpieza de superficies elimina el polvo, el aceite y los desmoldantes. Incluso la contaminación más leve puede causar defectos de impresión o desprendimiento.

Sin un tratamiento superficial adecuado, incluso las técnicas de impresión más avanzadas pueden fallar. Este paso afecta directamente la vida útil del producto y la estabilidad de su calidad.

Problemas comunes de la impresión con silicona y sus soluciones

Un problema común es el desprendimiento de la tinta o la decoloración. Esto suele deberse a un tratamiento superficial deficiente o a una selección incorrecta de la tinta. El uso de tintas específicas para silicona y un pretratamiento adecuado puede solucionar este problema.

Otro problema es la baja resistencia al desgaste. Las capas de tinta delgadas o las bajas temperaturas de curado suelen ser la causa. Ajustar las condiciones de curado o cambiar a procesos más duraderos, como la transferencia de calor o el marcado láser, puede mejorar el rendimiento.

La desalineación del color es frecuente en la serigrafía o tampografía multicolor. Para obtener resultados consistentes, es fundamental contar con accesorios de precisión y operadores experimentados.

La impresión irregular o los bordes borrosos pueden deberse a un control de presión inadecuado o a herramientas de impresión desgastadas. El mantenimiento regular del equipo ayuda a prevenir este problema.

Consideraciones ambientales y de cumplimiento

La seguridad ambiental y el cumplimiento normativo son cada vez más importantes en la impresión de silicona.

Para productos en contacto con alimentos y para bebés, las tintas deben cumplir con FDA o LFGB Normas. Se prefieren tintas no tóxicas, sin olor y sin solventes.

En el caso de productos electrónicos e industriales, el cumplimiento de RoHS y REACH garantiza que las sustancias peligrosas estén controladas.

Procesos como el marcado láser, el estampado y el gofrado son respetuosos con el medio ambiente porque no requieren tinta ni disolventes.

La elección de materiales y procesos compatibles no solo protege a los usuarios finales, sino que también mejora la aceptación del producto en los mercados globales.

Conclusión

En resumen, existen diversos métodos de impresión para productos de silicona, como la serigrafía, la tampografía, la impresión digital por inyección de tinta, el proceso de dispensado, la impresión por transferencia térmica, la impresión por transferencia de agua, el marcado láser, el relieve, el grabado en bajorrelieve, la decoración en molde y la impresión por pulverización. Cada método ofrece ventajas únicas y sutiles aplicaciones para crear infinitas posibilidades de diseño. Una evaluación detallada de cada método le ayudará a elegir el más eficaz para sus productos de silicona, garantizando excelentes resultados de impresión y un rendimiento duradero.