Je vais être direct : la plupart des échecs de surmoulage en silicone ne sont pas dus à une “ mauvaise adhérence ”.”

Ces résultats proviennent d'équipes qui partent du principe que le silicone se comporte comme un plastique transformable par fusion une fois dans le moule.

Non. Et l'écart apparaît tardivement, généralement après que les coûts d'outillage aient déjà été engagés.

Ce qui suit n'est pas un catalogue d'options. Il s'agit de la manière dont ces liaisons se comportent réellement sur le terrain, au fil du temps et sous l'effet de la répétition.

Le collage au silicone n'est pas un problème unique

Quand les gens disent “ Le silicone ne colle pas. ” Ils regroupent trois mécanismes différents en une seule plainte :

- Compatibilité chimique

- Énergie de surface et propreté

- Contrainte mécanique pendant la polymérisation

Si vous omettez l'un de ces points, l'adhérence peut sembler parfaite le premier jour, mais se décoller au bout de trente jours.

C’est pourquoi les premiers prototypes réussissent souvent les tests de traction manuelle, puis échouent sur le terrain.

Silicone + PC (Polycarbonate)

Ce qui fonctionne — et pourquoi c'est fragile

Le silicone peut se lier au PC, mais seulement dans une plage de traitement étroite.

- PC a énergie de surface modérée

- Il tolère activation du plasma ou du corona

- Certain silicones à polymérisation par addition s'ancrera chimiquement si la surface est activée correctement

En production, cette liaison est sensible au processus, non sensible aux matériaux.

Qu’est-ce qui provoque réellement la dérive ?

- La température des moisissures augmente progressivement.

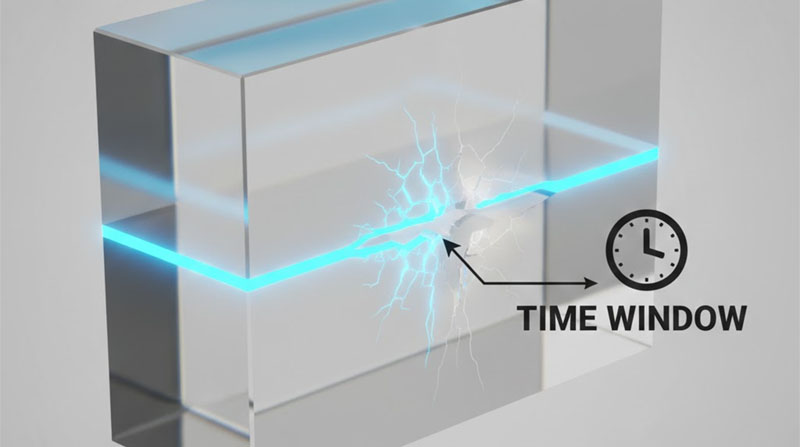

- Vieillissement par activation (composants du PC restés inutilisés trop longtemps après la projection plasma)

- vapeurs d'agent de démoulage migrant à partir d'outils situés à proximité

Une fois la surface réoxydée, l'adhérence diminue rapidement, et non de façon linéaire.

Pourquoi les équipes sous-estiment cela :

Le PC est un matériau “ facile ” pour un plastique, les ingénieurs s'attendent donc à un comportement stable. Le silicone remet en question cette hypothèse.

Silicone + PA (Nylon)

Solide sur le papier, instable dans la réalité

L'État de Pennsylvanie semble prometteur car :

- Polarité plus élevée que celle d'un PC

- Meilleure mouillage initial

- Résultats de laboratoire souvent plus forts

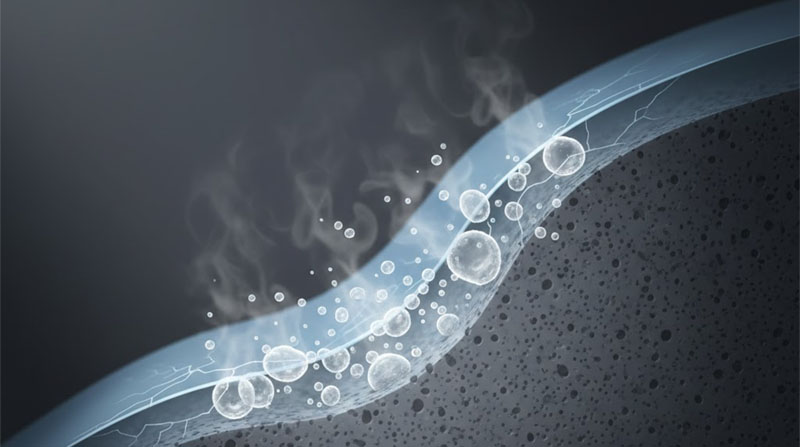

Mais PA introduit une variable que le silicone déteste : humidité.

Même le nylon “ sec ” réabsorbe l'humidité de l'air ambiant. Cette humidité :

- Perturbe la liaison interfaciale

- Provoque des micro-vides pendant la cure

- La résistance de la liaison varie d'un lot à l'autre.

L'emballage en PA contenant du verre aggrave la situation. Vous obtenez :

- Exposition de surface incohérente

- Impression par fibre

- Concentrations de contraintes locales à la ligne de collage

Le piège :

Les premiers échantillons moulés immédiatement après séchage donnent de bons résultats. Ce n'est pas le cas des pièces de production qui attendent 24 à 72 heures.

Silicone + Métal (Acier / Aluminium / Inox)

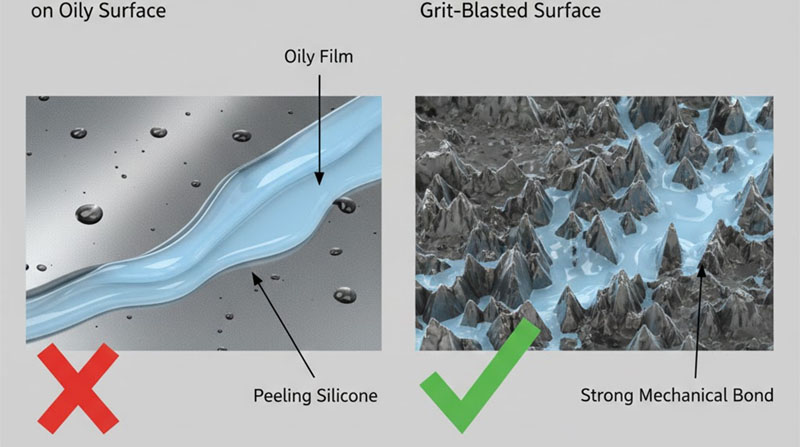

Le plus fiable — si vous respectez la préparation

C’est sur le métal que l’adhérence du silicone est la plus prévisible, à condition que la préparation de la surface soit considérée comme un processus et non comme une simple étape.

Les liaisons stables nécessitent généralement :

- grenaillage ou gravure chimique

- Couche d'oxyde contrôlée

- Apprêt adapté à la chimie du silicone

Une fois scellés, ces liens perdurent :

- cyclage thermique

- Compression à long terme

- Charge mécanique répétée

Mais les raccourcis échouent sans bruit.

Problèmes courants que nous constatons :

- “ Light ” explose pour gagner du temps

- Huiles de doigts après le nettoyage

- Variation de l'épaisseur de l'apprêt selon les cavités

Contrairement au PC ou au PA, le métal ne pardonne pas l'incohérence, mais il ne dérive pas non plus avec le temps s'il est maîtrisé.

Le verrouillage mécanique n'est pas une solution de secours.

Les équipes de conception disent souvent :

“ Si l’adhérence fait défaut, la géométrie assurera la stabilité. ”

C'est optimiste.

ouvrages de retenue mécanique avec liaisons chimiques, et non à leur place.

Sans adhérence :

- Le silicone se déforme à froid sous compression

- Les bords se soulèvent en premier

- Le micromouvement s'amplifie à chaque cycle

Sur des mois, pas des semaines.

Les bonnes conceptions de surmoulage supposent les deux:

- Liaison chimique pour le scellement

- Caractéristiques mécaniques pour le partage de charge

Les mauvais pensent que la géométrie à elle seule résout les problèmes de chimie.

Réalité de l'outillage : là où les liaisons cèdent réellement

Du point de vue de la fabrication, les problèmes de liaison apparaissent généralement aux niveaux suivants :

- variation d'une cavité à l'autre

- Changements de deuxième équipe

- Insérer la poignée à l'extérieur du moule

Pas lors de l'approbation du premier article.

Le silicone masque les problèmes.

On ne constate pas de délamination avant :

- vieillissement environnemental

- contrainte d'assemblage

- Compression répétée

À ce moment-là, la dispute a déjà commencé.

La faisabilité est une question de contrôle, pas une question de fond.

Peut-on surmouler du silicone sur du PC, du PA ou du métal ?

Oui. Tous les trois.

Mais la faisabilité dépend de la capacité du programme à… contrôle:

- État de surface

- Délai entre la préparation et le moulage

- Cohérence du profil de cure

- Insérer la discipline de gestion

La plupart des études de faisabilité ignorent ces éléments car ils ne figurent pas dans le modèle CAO.

C'est là que commence l'erreur de jugement.

Là où les équipes décident généralement trop tard

La plus grosse erreur n'est pas de choisir la mauvaise méthode de collage.

Il s'agit d'un outil de verrouillage avant Validation de la liaison dans des conditions de production similaires.

Si la liaison ne fonctionne que lorsque :

- Les inserts sont moulés immédiatement

- Les opérateurs sont prudents

- Les conditions sont “ idéales ”.”

Alors ça ne marche pas.

Le silicone ne fait pas de bruit en cas de défaillance.

Il attend.

Et quand ça arrive, ça se dégrade — lentement, silencieusement et à grands frais.