シリコーン製品の世界では、硬化方法が重要な役割を果たします。プラチナ硬化シリコーンと過酸化物硬化シリコーンのどちらを選択するかは、性能、外観、安全性、そして製品寿命に直接影響します。

では、この2つの硬化方法の違いは何でしょうか?そして、適切な方法を選ぶにはどうすればいいのでしょうか?

この記事では、その仕組みからパフォーマンス、使用場所、ニーズに最適な選択方法まで、すべてを説明します。

プラチナ硬化と過酸化物硬化の違いは何ですか?

シリコーンは硬化することで固体となり、使用可能になります。主な硬化方法には、プラチナ硬化と過酸化物硬化の2種類があります。それぞれ異なる化学反応を経るため、得られる結果も異なります。それぞれの仕組みを理解することで、目的に合ったシリコーンを選ぶことができます。

プラチナキュア

| 特徴 | プラチナ硬化(付加硬化) |

| 硬化メカニズム | 付加反応:白金触媒の存在下で、ケイ素水素化物(Si-H)基がビニル(Si-Vi)基と反応して、安定したSi-C結合を形成します。 |

| 副産物 | 水素ガスは微量しか発生しないか、ごくわずかです(蒸発する微量の水素ガスのみ)。プロセスは非常にクリーンです。 |

| 触媒感度 | 高い。硫黄、アミン、有機スズ化合物によって容易に阻害され、硬化が不完全になる可能性があります。 |

| 硬化速度 | 制御可能。温度の影響を強く受けます。 |

| 類推 | まるで「精密な分子パズルのピース」が余すことなく所定の位置に収まったかのようです。 |

プロのヒント: 白金触媒の純度は非常に重要です。わずかな不純物でも反応を阻害し、製品が使用できなくなる可能性があります。

過酸化物硬化

| 特徴 | 過酸化物硬化(フリーラジカル硬化) |

| 硬化メカニズム | フリーラジカル反応:有機過酸化物は高温で分解し、フリーラジカルを生成します。これらのラジカルはシリコーン鎖を攻撃し、互いに結合する活性点を形成します。 |

| 副産物 | はい。少量の有機酸(安息香酸など)はよく見られます。これらは第二硬化工程で除去する必要があります。 |

| 触媒感度 | 低い。環境中の不純物の影響を受けにくい。 |

| 硬化速度 | 一般的に高速ですが、より高い温度が必要です。 |

| 類推 | 「分子の高速ダンス」のように強力ですが、クリーンアップが少し面倒です。 |

プロのヒント: 後硬化は必須です。副産物を除去し、純度を高め、圧縮永久歪みなどの物理的特性を向上させるため、特に長期使用において重要です。

これら 2 つの硬化方法はシリコンの性能にどのような影響を与えるのでしょうか?

硬化プロセスを理解することは重要ですが、真の疑問は、日常使用においてどのように比較されるかということです。ここでは、主要な性能の違いを比較します。

| パフォーマンス係数 | プラチナ硬化シリコン | 過酸化物硬化シリコーン |

| 純度 | 非常に高い。浸出や臭いはありません。 | 低い。後硬化しない限り、小さな分子が含まれる可能性があります。 |

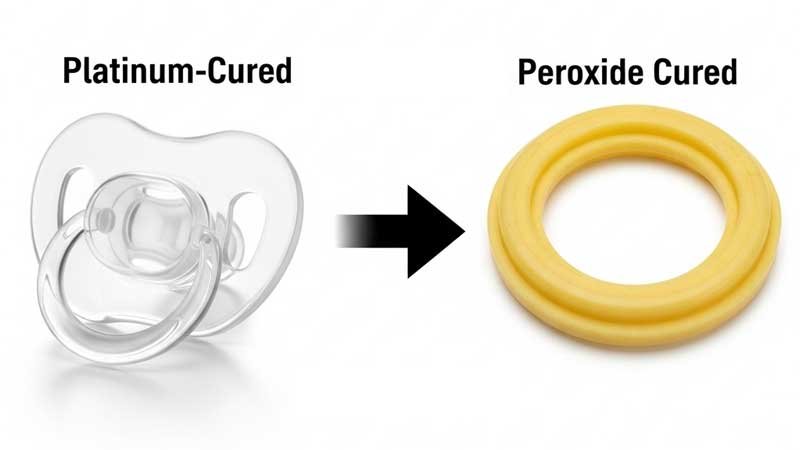

| 透明性 | 素晴らしい。非常にクリアです。 | 色白。通常は半透明または乳白色。 |

| 生体適合性 | 素晴らしい。医療用、食品用に適しています。 | 良好。適切な後硬化後、食品グレードの基準を満たすことができますが、インプラントには適していません。 |

| 体力 | 引張強度、引裂強度に優れ、反発性も良好です。 | 良好。ほとんどの産業ニーズを満たしています。 |

| 圧縮永久歪み | 非常に低い。圧力がかかっても形状を保ちます。シールに最適です。 | 許容範囲内。一般的なシーリングには十分機能します。 |

| 色の安定性 | 素晴らしい。黄ばみにくい。 | 熱や紫外線により変色しやすくなります。 |

| 耐熱性 | より広い範囲。高温でも優れた性能を発揮します。 | 良いですが、時間の経過とともに安定性が低下します。 |

| 老化耐性 | UV、オゾン、ガンマ線に対する優れた耐性。 | 良好ですが、繰り返し滅菌すると性能が低下する可能性があります。 |

| 収縮 | 非常に低い。形状をしっかりと保持するため、精密部品に最適です。 | わずかに高いため、厳しい許容範囲に影響する可能性があります。 |

| 料金 | 触媒とクリーンルームが必要なため、さらに高くなります。 | より低い。大量生産に経済的。 |

プラチナ硬化シリコーンおよび過酸化物硬化シリコーンはどこで使用されますか?

シリコーンは硬化方法によって大きく異なる特性を持ちます。その独自の強みにより、医療、食品、自動車、電子機器など、様々な業界で活躍しています。

プラチナ硬化シリコーン:安全性と高性能で信頼されています

医療機器とインプラント

プラチナ硬化シリコンは極めて純粋で生体適合性が高く、柔らかく清潔で、人体への長期接触にも安全です。

- 人工呼吸器チューブ 長期間使用しても柔軟性と安全性を維持する必要があります。

- ペースメーカーの絶縁体 耐久性があり、反応せず、極めて純粋でなければなりません。

- 輸液ポンプチューブ 薬剤と混ざる可能性のある物質を放出しません。

- 内視鏡シール 蒸気滅菌に耐え、化学的に安定した状態を保つ必要があります。

食品接触製品

安全性と清潔さが最も重要である場合、プラチナ硬化シリコンが最良の選択肢です。

- 哺乳瓶の乳首と おしゃぶり 無味、無臭、無毒である必要があります。

- プレミアムベーキングモールド キッチン用品 高温に耐えられ、掃除が簡単である必要があります。

- 食品グレードのガスケットとシール コーヒーマシンや浄水器に使用すれば、飲み物を安全に保つことができます。

電子機器および精密機器

プラチナ硬化シリコンは優れた透明性と安定性を提供します。

- LEDレンズとポッティング材料 透明感を保ち、黄ばみを防ぐ必要があります。

- センサー保護 腐食性物質を放出しない、清潔で安定した材料が必要です。

- 航空宇宙電子機器 過酷な条件下でも機能するシリコンに頼ります。

光学および消費財

このシリコンは、肌に触れるものや洗練された外観が求められる高級製品にも最適です。

- ダイビングマスクシール 透明で、柔軟性があり、防水性が必要です。

- 美容ツールのシリコンヘッド 肌に優しく、油分やメイクに強いものを選びましょう。

過酸化物硬化シリコーン:信頼性とコスト効率に優れた選択肢

一般産業用シーリング

過酸化物硬化型シリコーンは、日常の様々な用途に適しています。強度、柔軟性、そして手頃な価格を兼ね備えています。

- 機械用ガスケット 圧力と温度の変化に対処する必要があります。

- Oリング ポンプ、バルブ、油圧システムに使用されます。

- フレキシブル産業用ホースとダクト 厳しい環境で液体や空気を移動します。

自動車部品

多くの自動車部品に使用できるほどの強度があり、耐熱性と耐薬品性にも優れています。

- シリンダーヘッドガスケット 高温のエンジンの近くでも形状を維持する必要があります。

- ケーブル絶縁 ワイヤーを摩耗や天候から保護します。

- フレキシブル排気コネクタ 振動と熱を吸収します。

建築資材

過酸化物硬化シリコンは、シーリングや耐候性保護のために建築現場でも使用されます。

- 窓とドアのシール 水、ほこり、騒音を防ぎます。

- 構造用シーラント 隙間を埋めてガラスを固定するのに役立ちます。

日常の電子機器

このタイプのシリコンは多くの消費者向けデバイスに使用されています。

- リモコンのボタン 柔らかく、耐久性があり、反応性に優れている必要があります。

- 炊飯器または圧力鍋のシール 蒸気に耐え、毎日の使用に耐えなければなりません。

消費者製品

コスト効率の高い日常的なアイテムとしては、過酸化物硬化シリコンが実用的な選択肢です。

- キッチンツールのシリコンハンドル グリップと断熱性を提供します。

- フィットネストラッカーバンド 柔らかく、汗に強く、長持ちします。

プラチナ硬化シリコーンと過酸化物硬化シリコーンのどちらを選ぶべきでしょうか?

生産と製品開発においては、適切な硬化システムの選択が鍵となります。私の経験に基づき、選択に役立つ簡単なヒントをいくつかご紹介します。

高い純度が必要

- 医療用インプラントやベビー用品など、人体に直接接触する製品の場合、プラチナ硬化シリコーンが唯一の安全な選択肢です。安全性に関しては妥協の余地はありません。

外観と透明度

- 製品にクリスタルのような透明感や長期にわたる色彩の維持が必要な場合は、プラチナ硬化型をお選びください。優れた透明性と長期的な色彩安定性を実現します。

厳しい物理的特性

- 優れた反発力、最小限の圧縮永久歪み、または高い強度が求められる製品、特に複雑な部品や精密な部品の場合、プラチナ硬化シリコンの性能が優れています。

予算は重要

- 資金が限られており、製品にそれほど高い純度が必要ない場合は、過酸化物硬化型シリコーンの方が適しているかもしれません。副産物は通常、適切な後硬化処理によって除去できるため、安全性と費用対効果を維持できます。

処理のシンプルさ

- 高度な清浄度環境を必要とせず、よりスムーズな製造プロセスが必要な場合は、過酸化物硬化シリコーンが扱いやすく、より柔軟な処理時間と安定した生産量を実現します。

結論

どちらの硬化方法にも適した用途があります。プラチナ硬化シリコーンは最もクリーンで高精度であり、医療、食品グレード、高性能製品に最適です。過酸化物硬化シリコーンはより手頃な価格で、多くの産業用途で信頼性が高く、特に適切な後硬化を行えば大量生産に適しています。

シリコン製品の開発をお考えで、どのタイプのシリコンがニーズに合っているかお悩みなら、ぜひ私たちにお任せください。安全性、機能性、コストのバランスが取れたカスタムソリューションを一緒に開発しましょう。