Die ontwerp van silikoonvorms kan moeilik wees. Klein ontwerpfoute kan lei tot duur defekte en vermorsing van tyd.

Doeltreffende silikoonvormontwerp hang af van presiese beheer van ventilasie, skeidingslyne, toleransies en krimping om produkgehalte en vervaardigbaarheid te verseker.

Elke besluit in vormontwerp beïnvloed hoe die finale produk presteer. Deur elke faktor vroeg in die proses te verstaan, kan ons algemene produksieslaggate vermy en stabiele, hoëgehalte-vormresultate behaal.

Vloei en ventilasie?

Goeie ventilasie voorkom lugvalle en brandmerke. Swak ventilasie veroorsaak borrels, onvolledige vullings of oppervlakdefekte.

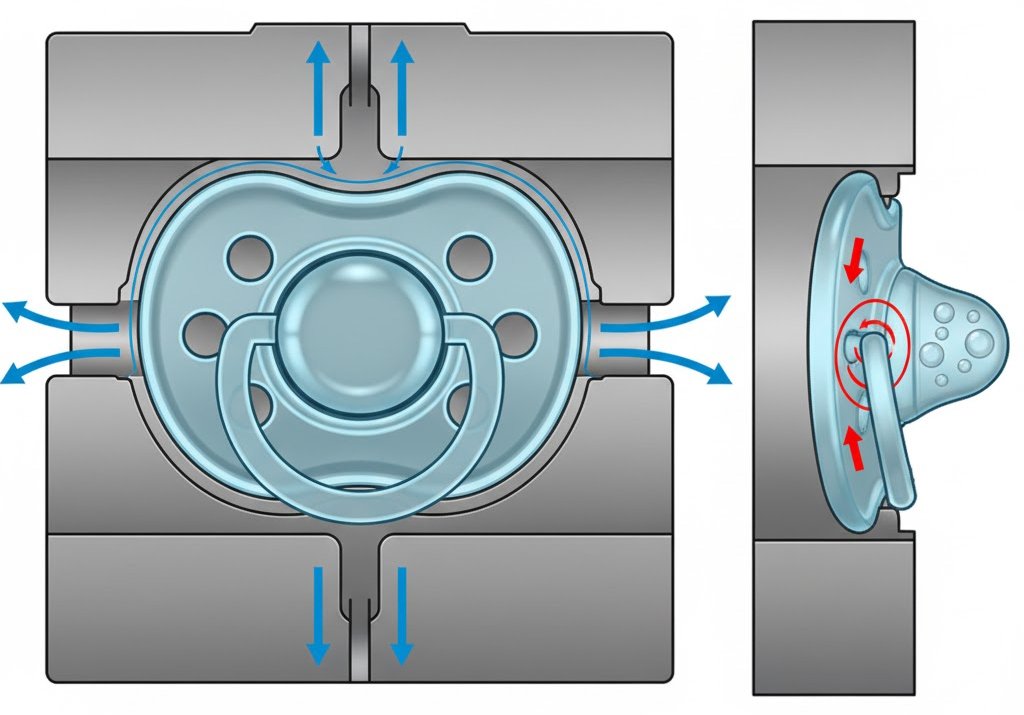

Ventilasie laat vasgekeerde lug ontsnap tydens inspuiting. Gebalanseerde ventilasie verseker volledige vulling en 'n gladde produkoppervlak.

Lugvalle is 'n algemene uitdaging in silikoonvorming omdat vloeibare silikoonrubber (LSR) hoë viskositeit het en geneig is om lug in nou areas vas te vang. Toe ek verlede jaar aan 'n fopspeenvorm gewerk het, het onbehoorlike ventilasie verskeie verwerpings met borrels naby die tepelarea veroorsaak. Dit het my geleer hoe belangrik ventilasie-ontwerp is.

Belangrike Ontluchtingsontwerpriglyne

| Parameter | Tipiese Waarde | Notas |

|---|---|---|

| Ventilasiediepte | 0.005–0.02 mm | Te vlak vang lug vas; te diep veroorsaak flits |

| Ventilasiewydte | 3–6 mm | Genoeg vir lugvloei sonder silikoonlekkasie |

| Ventilasieligging | Ver van die hek af | Vermy terugvloei van silikon |

Ventilasieopeninge moet by die laaste vulpunt en eweredig rondom die holte geplaas word. In komplekse geometrieë kan mikro-vents of vakuumbystand nodig wees. Vakuumstelsels help om borrelvrye produkte vir mediese en babaversorgingsitems te verseker, waar helderheid en gladde oppervlaktes noodsaaklik is.

Skeidingslynstrategie en flitsbeheer?

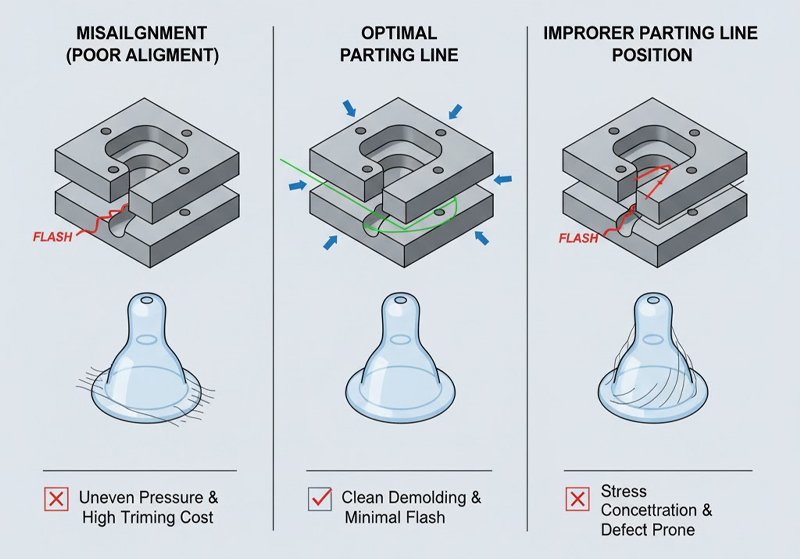

Flitsdefekte dui dikwels op probleme met die skeidingslyn. Swak lynplasing verhoog snoeikoste en verminder opbrengs.

'n Goed beplande skeidingslyn verminder flits en verbeter produk-estetika terwyl dit die uitvoerbaarheid van ontvorming verseker.

Ek onthou nog 'n projek waar 'n bottelnippelvorm aanhoudend dun flits langs die seëlrand geproduseer het. Nadat ek die gereedskap nagegaan het, het ek besef dat die skeidingslyn in 'n hoëdruksone geplaas was. Deur dit te verskuif, het dit flits dramaties verminder.

Strategieë vir Flitsbeheer

- Plaas die skeidingslyn langs natuurlike geometriese oorgange. Vermy skerp kante wat stres konsentreer.

- Handhaaf presiese belyning. Wanbelyning tussen vormhelftes skep ongelyke druk, wat lei tot flits.

- Beheer klemkrag. Onvoldoende druk laat silikoon deur die skeidingslyn sypel.

- Poleer en onderhou seëloppervlakke. Slyting of vuilopbou kan lekkasies veroorsaak.

Algemene oorsake van moeilik-beheerbare flits

| Worteloorsaak | Tipiese simptome | Aanbevole oplossing |

|---|---|---|

| Swak vormbelyning | Asimmetriese flits | Slyp en herbelyn vormhelftes |

| Oormatige ventilasiediepte | Lang, dun flits | Verminder die ventilasiediepte tot 0.005 mm |

| Onbehoorlike skeidingslynposisie | Flits rondom visuele areas | Herposisioneer lyn of wysig ontwerp |

Flitsbeheer is beide 'n ontwerp- en onderhoudskwessie. Roetine-inspeksie van seëloppervlaktes help om kwaliteit oor die vorm se leeftyd te handhaaf.

Oorvormtoleransies en posisionering?

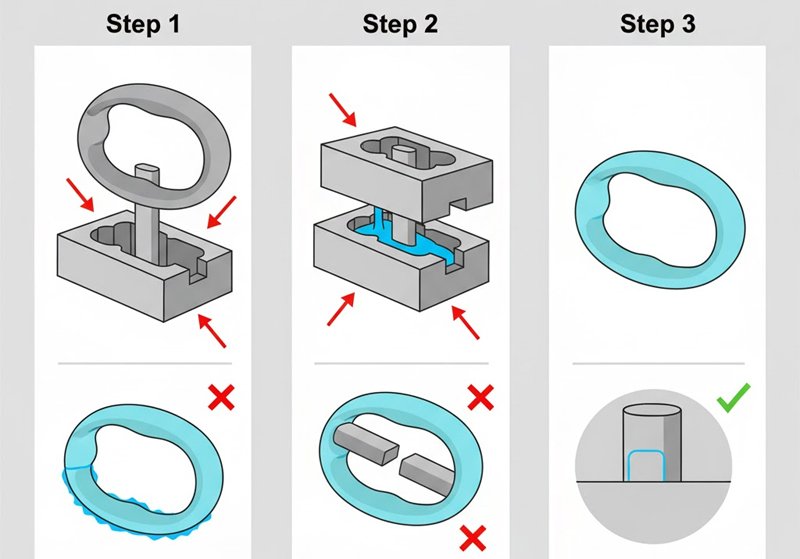

Presiese belyning is noodsaaklik in oorgieting. Wanbelyning kan lei tot ongelyke binding of funksionele mislukking.

Oorvormtoleransiebeheer verseker dat die sekondêre silikoonlaag behoorlik aan die basiskomponent bind.

Wanneer ons bababottelhandvatsels ontwerp, gebruik ons dikwels tweestap-vorming – eers die stewige insetsel, dan die silikoon-oorvorm. As die insetsel selfs effens skuif, word die sagte laag ongelyk of skil dit maklik af.

Kritieke faktore in oorvormontwerp

| Parameter | Teikenreeks | Impak |

|---|---|---|

| Invoegposisioneringsakkuraatheid | ±0.02 mm | Wanbelyning veroorsaak ongelyke binding |

| Oorvorm dikte | ≥1.0 mm | Verseker eenvormige vloei en binding |

| Ruheid van die koppelvlakoppervlak | Ra 0.4–0.8 | Verbeter adhesie |

Ontwerpers moet meganiese slotte of ondersnydings insluit waar moontlik om binding te verbeter. Vermy lugvalle by die koppelvlak deur ventilasie naby die bindingsone by te voeg. Vir optiese-graad silikoon of babaprodukte, maak seker dat oppervlaktes vry is van kontaminante wat uitharding kan belemmer.

Koue Hardloper vs. Warm Hardloper Seleksie (LSR)?

Die ontwerp van 'n loper beïnvloed koste, afval en temperatuurstabiliteit. Die keuse van die regte stelsel beïnvloed doeltreffendheid.

Koue lopers verminder afval en handhaaf materiaalstabiliteit, terwyl warm lopers beter is vir hoë-volume, konsekwente produksie.

Tydens 'n projek vir 'n babalepelvorm het ek beide stelsels vergelyk. Die koue loper het afval verminder, maar die siklustyd effens verhoog. Die warm loper het vinniger siklusse gegee, maar strenger temperatuurbeheer vereis.

Vergelykingstabel

| Kenmerk | Koue Hardloper | Warm hardloper |

|---|---|---|

| Materiële afval | Minimaal | Sommige |

| Koste | Laer aanvanklike koste | Hoër gereedskapskoste |

| Temperatuurbeheer | Makliker | Krities |

| Siklustyd | Langer | Korter |

| Beste vir | Klein of medium lopies | Hoëvolume-produksie |

Gereelde vrae: Word koue loper aanbeveel vir klein bondelproduksie?

Ja. Vir kleinskaalse of prototiperingsprojekte is koue lopers meer koste-effektief. Hulle vereenvoudig onderhoud en verminder materiaalvermorsing, wat ideaal is wanneer produkontwerpveranderinge getoets word.

Ontvormmeganismes en oppervlakteteksture?

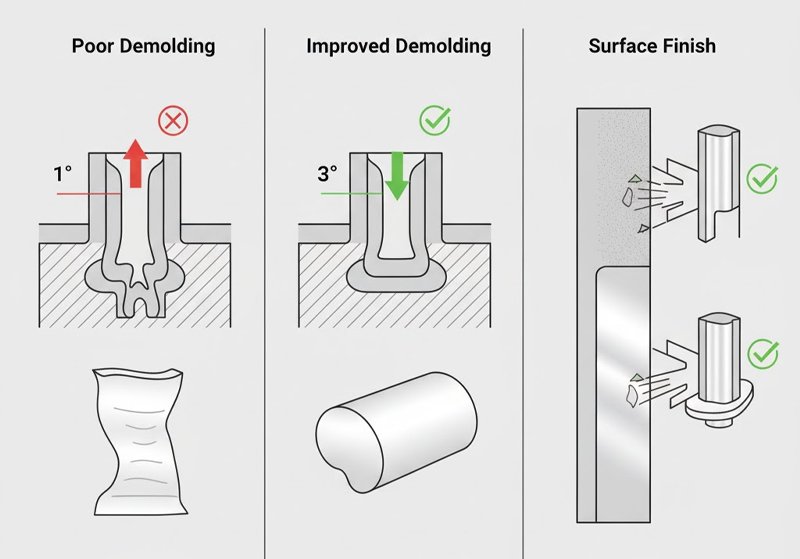

Ontvorming definieer produkafwerking en siklustyd. Swak ontvormingsontwerp lei tot skeuring of vervorming.

Behoorlike ontvorming en oppervlaktekstuurkeuse verseker gladde vrystelling en handhaaf produkgehalte.

Silikoon is geneig om vas te kleef as gevolg van sy elastisiteit. In een projek het ons gesukkel met onderdele wat tydens uitwerping skeur. Deur die trekhoek van 1° tot 3° aan te pas en die kernoppervlak te poleer, het die probleem opgelos.

Wenke vir beter ontvorming

- Verhoog die trekhoeke tot 2–5° vir diep holtes.

- Gebruik mat of fyn EDM-tekstuur vir konsekwente vrystelling.

- Dien luguitwerp- of meganiese stripperstelsels toe om te help met die ontvorm van komplekse vorms.

- Vermy ondersnydings tensy nodig; gebruik inklapbare kerne indien nodig.

Oppervlakafwerking beïnvloed nie net voorkoms nie, maar ook vrystellingsgedrag. Vir baba- of mediese items word spieëlpolering dikwels gebruik om deeltjie-ophoping te verminder en higiëne te verseker.

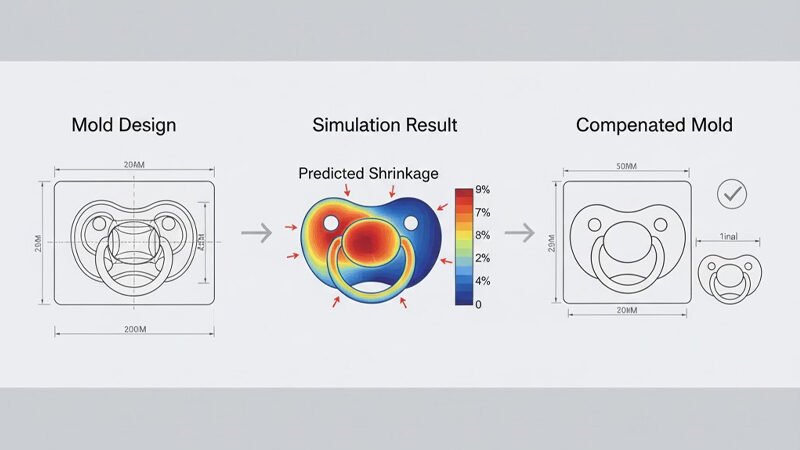

Krimptempo en Vervormingsvoorspelling?

Krimping is onvermydelik in silikoongietwerk. As dit geïgnoreer word, veroorsaak dit dimensionele afwykings en monteringsprobleme.

Die voorspelling van krimping en kompensasie in die vormontwerpfase verseker akkuraatheid van die onderdeel en stabiele werkverrigting.

In my vroeë projekte het ek die krimping van die LSR onderskat en moes ek 'n vorm herskep as gevolg van ondermaatse onderdele. Nou modelleer ek altyd krimping gebaseer op werklike prosesdata voordat ek staalafmetings finaliseer.

Tipiese LSR-krimpdata

| Materiaal Tipe | Krimpkoers | Notas |

|---|---|---|

| Algemene LSR | 2.0–3.5% | Hang af van uithardingstemperatuur en -druk |

| Hoë-presisie LSR | 1.5–2.0% | Geoptimaliseer vir optiese of mediese gebruik |

Voorspellende gereedskap soos Moldflow of SIGMASOFT kan vloei- en krimpgedrag simuleer. Die invoer van korrekte uithardingsparameters verbeter voorspellingsakkuraatheid. Valideer altyd simulasie met toetsskote en meet werklike krimping voor massaproduksie.

Afsluiting

Silikoonvormontwerp vereis presisie in elke detail. Deur ontluchting, skeidingslyne, toleransies, lopers, ontvorming en krimping te bemeester, kan ons konsekwente, defekvrye produksie behaal.

Gereed om jou silikoonvormontwerp te optimaliseer?

Laai jou produk 3D-lêers en sleutelvereistes op om 'n persoonlike DFM-kontrolelys van ons ingenieurspan by RuiYang silikoon.