Design af silikoneforme kan være vanskeligt. Små designfejl kan føre til dyre defekter og spildtid.

Effektivt design af silikoneforme afhænger af præcis kontrol af udluftning, skillelinjer, tolerancer og krympning for at sikre produktkvalitet og fremstillingsevne.

Enhver beslutning i forbindelse med støbeformdesign påvirker slutproduktets ydeevne. Ved at forstå hver faktor tidligt i processen kan vi undgå almindelige produktionsfælder og opnå stabile støberesultater af høj kvalitet.

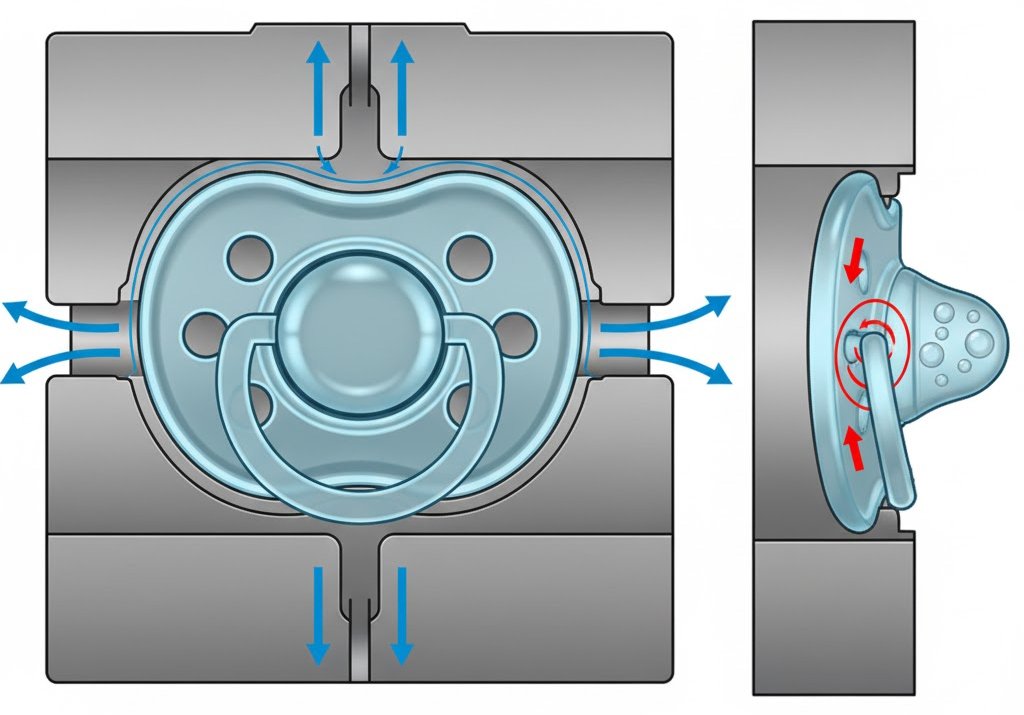

Gennemstrømning og udluftning?

God udluftning forhindrer luftfælder og brændmærker. Dårlig udluftning forårsager bobler, ufuldstændige fyldninger eller overfladefejl.

Udluftning tillader indespærret luft at slippe ud under injektionen. Balanceret udluftning sikrer fuldstændig fyldning og en glat produktoverflade.

Luftfælder er en almindelig udfordring i silikonestøbning, fordi flydende silikonegummi (LSR) har høj viskositet og har tendens til at fange luft i smalle områder. Da jeg arbejdede på en sutteform sidste år, forårsagede forkert ventilation flere kasseringer med bobler nær brystvorteområdet. Det lærte mig, hvor vigtigt ventilationsdesign er.

Vigtige retningslinjer for ventilationsdesign

| Parameter | Typisk værdi | Noter |

|---|---|---|

| Udluftningsdybde | 0,005–0,02 mm | For lavt indeslutter luft; for dybt forårsager blitz |

| Udluftningsbredde | 3–6 mm | Nok til luftgennemstrømning uden silikonelækage |

| Udluftningsplacering | Langt fra porten | Undgå tilbageløb af silikone |

Ventilationsåbninger bør placeres ved det sidste påfyldningspunkt og jævnt rundt om hulrummet. I komplekse geometrier kan mikroventilationsåbninger eller vakuumassistance være nødvendige. Vakuumsystemer hjælper med at sikre boblefri produkter til medicinske produkter og babyplejeartikler, hvor klarhed og glatte overflader er afgørende.

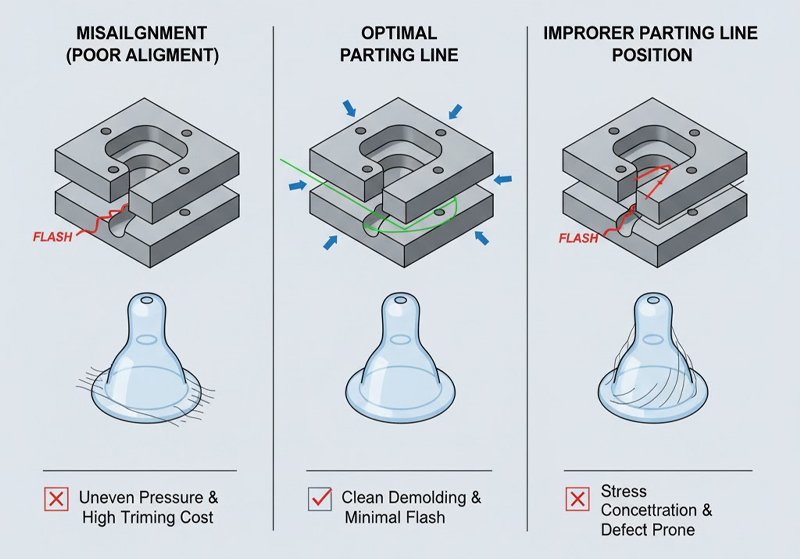

Strategi for skillelinje og flashkontrol?

Flashdefekter indikerer ofte problemer med delelinjen. Dårlig placering af linje øger beskæringsomkostningerne og reducerer udbyttet.

En velplanlagt skillelinje minimerer flash og forbedrer produktets æstetik, samtidig med at det sikrer muligheden for afformning.

Jeg husker stadig et projekt, hvor en flaskenippelform blev ved med at producere tynde afskalninger langs tætningskanten. Efter at have gennemgået værktøjet, indså jeg, at skillelinjen var placeret i en højtrykszone. At flytte den reducerede afskalningen dramatisk.

Strategier til blitzkontrol

- Placer skillelinjen langs naturlige geometriske overgange. Undgå skarpe kanter, der koncentrerer stress.

- Oprethold præcis justering. Forkert justering mellem formhalvdelene skaber ujævnt tryk, hvilket fører til flash.

- Kontroller klemkraften. Utilstrækkeligt tryk tillader silikone at sive gennem skillelinjen.

- Polér og vedligehold tætningsflader. Slid eller ophobning af snavs kan forårsage lækager.

Almindelige årsager til svært kontrolleret flash

| Grundårsag | Typiske symptomer | Anbefalet løsning |

|---|---|---|

| Dårlig formjustering | Asymmetrisk blitz | Slib og juster formhalvdelene igen |

| For stor udluftningsdybde | Langt, tyndt glimt | Reducer udluftningsdybden til 0,005 mm |

| Forkert placering af skillelinjen | Blitz omkring visuelle områder | Flyt linje eller rediger design |

Flashkontrol er både et design- og vedligeholdelsesproblem. Rutinemæssig inspektion af tætningsflader hjælper med at opretholde kvaliteten i hele formens levetid.

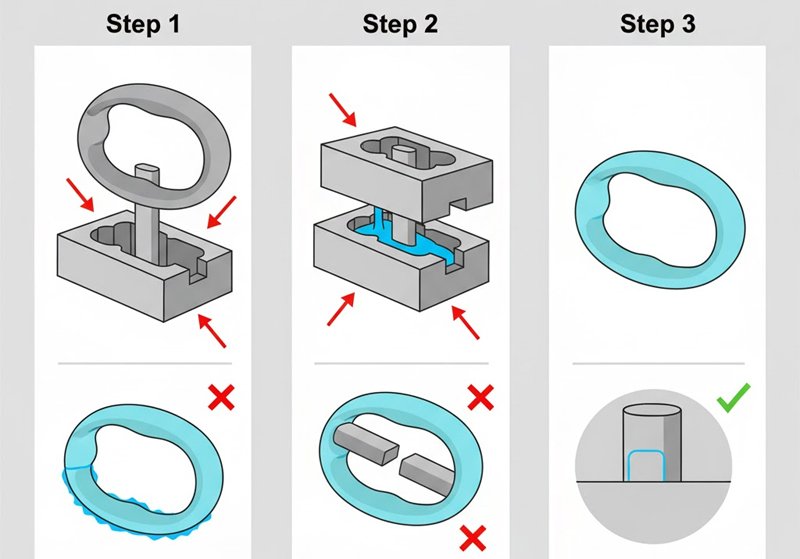

Overstøbningstolerancer og positionering?

Præcis justering er afgørende ved overstøbning. Forkert justering kan føre til ujævn binding eller funktionsfejl.

Overstøbningstolerancekontrol sikrer, at det sekundære silikonelag binder korrekt til basiskomponenten.

Når vi designer håndtag til sutteflasker, arbejder vi ofte med totrinsstøbning – først den stive indsats, derefter silikoneoverstøbningen. Hvis indsatsen bare forskyder sig en smule, bliver det bløde lag ujævnt eller skaller let af.

Kritiske faktorer i overstøbningsdesign

| Parameter | Målområde | Indvirkning |

|---|---|---|

| Placeringsnøjagtighed i indsatsen | ±0,02 mm | Forkert justering forårsager ujævn binding |

| Overstøbningstykkelse | ≥1,0 mm | Sikrer ensartet flow og binding |

| Overfladeruhed på grænsefladen | Ra 0,4–0,8 | Forbedrer vedhæftning |

Designere bør inkludere mekaniske låse eller underskæringer, hvor det er muligt, for at forbedre bindingen. Undgå luftfælder ved grænsefladen ved at tilføje ventilation nær bindingszonen. For silikone af optisk kvalitet eller babyprodukter skal det sikres, at overfladerne er fri for forurenende stoffer, der kan hæmme hærdning.

Valg af koldløber vs. varmløber (LSR)?

Løbekonstruktionens design påvirker omkostninger, spild og temperaturstabilitet. Valg af det rigtige system påvirker effektiviteten.

Kolde kanalrør reducerer spild og opretholder materialestabilitet, mens varme kanalrør er bedre til ensartet produktion i store mængder.

Under et projekt til en skeform til babyer sammenlignede jeg de to systemer. Den kolde kanal reducerede spild, men øgede cyklustiden en smule. Den varme kanal gav hurtigere cyklusser, men krævede strengere temperaturkontrol.

Sammenligningstabel

| Feature | Koldløber | Varm løber |

|---|---|---|

| Materialeaffald | Minimal | Nogle |

| Koste | Lavere startomkostninger | Højere værktøjsomkostninger |

| Temperaturkontrol | Lettere | Kritisk |

| Cyklustid | Længere | Kortere |

| Bedst til | Små eller mellemstore kørsler | Højvolumenproduktion |

Ofte stillede spørgsmål: Anbefales koldløber til produktion i små serier?

Ja. Til små serier eller prototypeprojekter er koldløbere mere omkostningseffektive. De forenkler vedligeholdelse og reducerer materialespild, hvilket er ideelt ved test af ændringer i produktdesign.

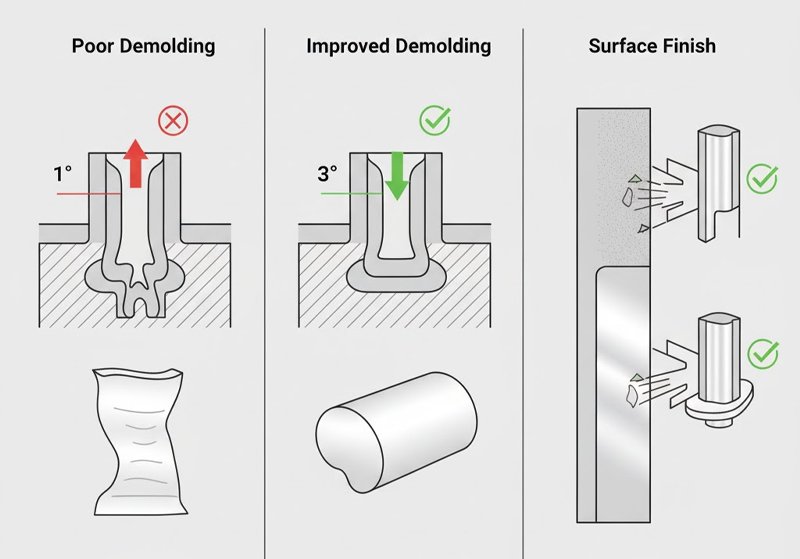

Afformningsmekanismer og overfladeteksturer?

Afformning definerer produktets færdiggørelse og cyklustid. Dårligt design af afformning fører til rivning eller deformation.

Korrekt afformning og valg af overfladetekstur sikrer jævn frigivelse og opretholder produktkvaliteten.

Silikone har en tendens til at klæbe på grund af sin elasticitet. I et projekt kæmpede vi med dele, der revnede under udkastning. Justering af udkastvinklen fra 1° til 3° og polering af kerneoverfladen løste problemet.

Tips til bedre afformning

- Øg trækvinklerne til 2–5° for dybe hulrum.

- Brug mat eller fin EDM-tekstur for ensartet udgivelse.

- Påfør luftudstødnings- eller mekaniske strippersystemer til at hjælpe med afformning af komplekse former.

- Undgå underskæringer medmindre det er nødvendigt; brug sammenklappelige kerner om nødvendigt.

Overfladefinish påvirker ikke kun udseendet, men også frigivelsesadfærden. Til baby- eller medicinske artikler bruges spejlpolering ofte for at reducere partikelophobning og sikre hygiejne.

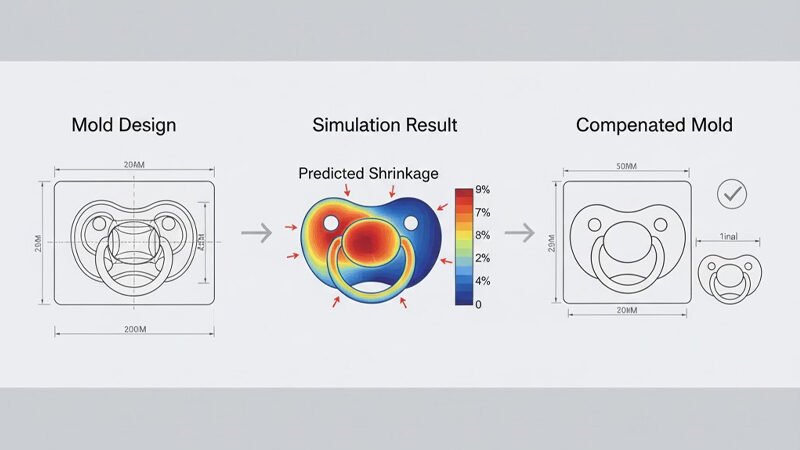

Forudsigelse af krympningshastighed og deformation?

Krympning er uundgåelig i silikonestøbning. Ignorering af det forårsager dimensionsafvigelser og samlingsproblemer.

Forudsigelse af krympning og kompensation i formdesignfasen sikrer delens nøjagtighed og stabil ydeevne.

I mine tidlige projekter undervurderede jeg LSR-krympningen og måtte lave en form om på grund af underdimensionerede dele. Nu modellerer jeg altid krympningen baseret på reelle procesdata, før jeg endeligt fastlægger ståldimensionerne.

Typiske LSR-krympningsdata

| Materialetype | Krympningshastighed | Noter |

|---|---|---|

| Generel LSR | 2,0–3,5% | Afhænger af hærdningstemperatur og -tryk |

| Højpræcisions LSR | 1,5–2,0% | Optimeret til optisk eller medicinsk brug |

Prædiktive værktøjer som Moldflow eller SIGMASOFT kan simulere flyde- og krympningsadfærd. Indtastning af korrekte hærdningsparametre forbedrer forudsigelsesnøjagtigheden. Valider altid simuleringen med testbilleder og mål det faktiske krymp før masseproduktion.

Konklusion

Design af silikoneforme kræver præcision i hver eneste detalje. Ved at mestre udluftning, skillelinjer, tolerancer, løbere, afformning og krympning kan vi opnå ensartet og fejlfri produktion.

Klar til at optimere designet af din silikoneform?

Upload dine produkt 3D-filer og nøglekrav for at modtage en brugerdefineret DFM-tjekliste fra vores ingeniørteam hos RuiYang silikone.