Silikon kalıp tasarımı zorlu olabilir. Küçük tasarım hataları, maliyetli arızalara ve zaman kaybına yol açabilir.

Etkili silikon kalıp tasarımı, ürün kalitesini ve üretilebilirliğini garanti altına almak için havalandırma, ayırma çizgileri, toleranslar ve büzülmenin hassas kontrolüne bağlıdır.

Kalıp tasarımındaki her karar, nihai ürünün performansını etkiler. Sürecin erken aşamalarında her faktörü anlayarak, yaygın üretim hatalarından kaçınabilir ve istikrarlı, yüksek kaliteli kalıplama sonuçları elde edebiliriz.

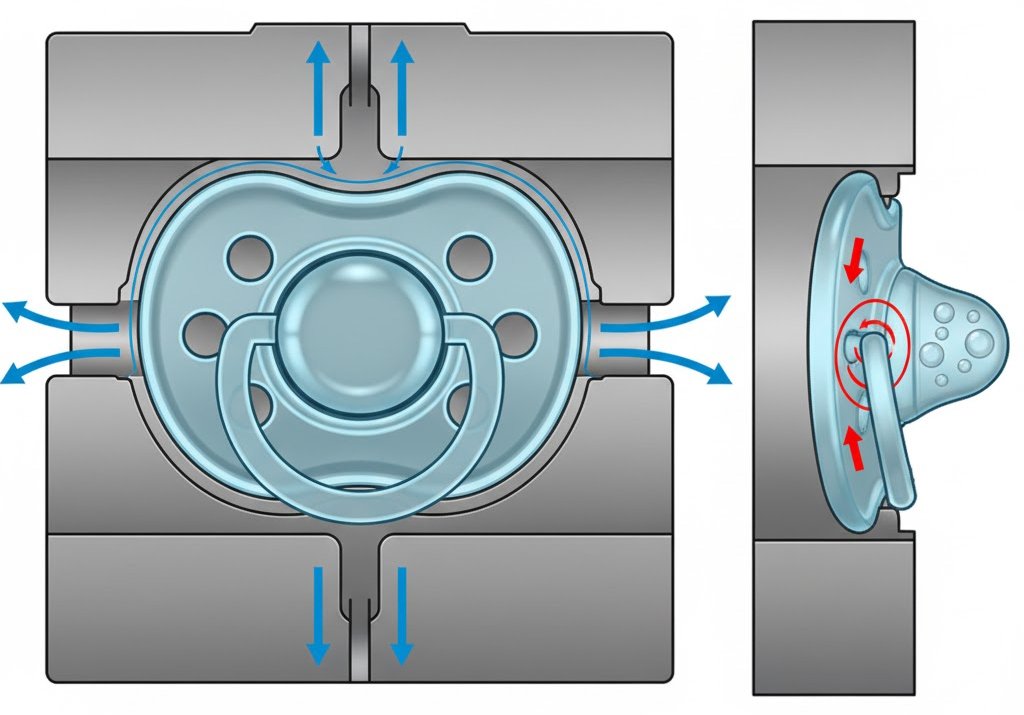

Akış ve Havalandırma?

İyi havalandırma, hava sıkışmalarını ve yanık izlerini önler. Kötü havalandırma ise kabarcıklara, eksik dolumlara veya yüzey kusurlarına neden olur.

Havalandırma, enjeksiyon sırasında sıkışan havanın dışarı atılmasını sağlar. Dengeli havalandırma, tam dolum ve pürüzsüz bir ürün yüzeyi sağlar.

Hava tuzakları, silikon kalıplamada yaygın bir sorundur çünkü sıvı silikon kauçuk (LSR) yüksek viskoziteye sahiptir ve dar alanlarda havayı hapsetme eğilimindedir. Geçen yıl bir emzik kalıbı üzerinde çalışırken, uygunsuz havalandırma nedeniyle meme ucu bölgesinde kabarcıklar oluşan birkaç ürün reddedildi. Bu bana havalandırma tasarımının ne kadar kritik olduğunu öğretti.

Temel Havalandırma Tasarım Yönergeleri

| Parametre | Tipik Değer | Notlar |

|---|---|---|

| Havalandırma derinliği | 0,005–0,02 mm | Çok sığ havayı hapseder; çok derin ise parlamaya neden olur |

| Havalandırma genişliği | 3–6 mm | Silikon sızıntısı olmadan hava akışı için yeterli |

| Havalandırma konumu | Kapıdan uzakta | Silikon geri akışını önleyin |

Havalandırma delikleri son dolum noktasına ve boşluğun etrafına eşit şekilde yerleştirilmelidir. Karmaşık geometrilerde mikro havalandırma delikleri veya vakum desteği gerekebilir. Vakum sistemleri, berraklığın ve pürüzsüz yüzeylerin önemli olduğu tıbbi ve bebek bakım ürünleri için kabarcıksız ürünler sağlamaya yardımcı olur.

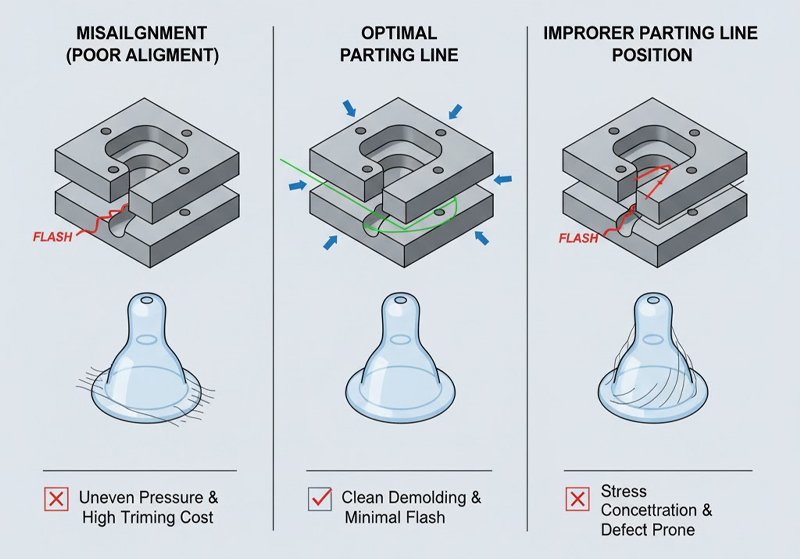

Ayrılık Çizgisi Stratejisi ve Flaş Kontrolü?

Flaş kusurları genellikle ayırma hattı sorunlarına işaret eder. Hatalı hat yerleşimi, düzeltme maliyetlerini artırır ve verimi düşürür.

İyi planlanmış bir ayırma çizgisi, çapaklanmayı en aza indirir ve kalıptan çıkarmanın mümkün olmasını sağlarken ürün estetiğini de iyileştirir.

Bir şişe emziği kalıbının sızdırmazlık kenarı boyunca sürekli ince çapak ürettiği bir projeyi hâlâ hatırlıyorum. Aleti inceledikten sonra, ayırma çizgisinin yüksek basınçlı bir bölgeye yerleştirildiğini fark ettim. Yerini değiştirmek çapağı önemli ölçüde azalttı.

Flaş Kontrolü Stratejileri

- Ayırma çizgisini doğal geometri geçişleri boyunca yerleştirin. Stresi yoğunlaştıran keskin kenarlardan kaçının.

- Hassas hizalamayı koruyun. Kalıp yarımları arasındaki uyumsuzluk, düzensiz basınç oluşturarak çapaklanmaya yol açar.

- Sıkma kuvvetini kontrol edin. Yetersiz basınç, silikonun ayırma çizgisinden sızmasına neden olur.

- Sızdırmazlık yüzeylerini cilalayın ve bakımını yapın. Aşınma veya kir birikmesi sızıntılara neden olabilir.

Kontrolü Zor Flaşın Yaygın Temel Nedenleri

| Ana neden | Tipik Belirtiler | Önerilen Çözüm |

|---|---|---|

| Kötü kalıp hizalaması | Asimetrik flaş | Kalıp yarımlarını yeniden taşlayın ve hizalayın |

| Aşırı havalandırma derinliği | Uzun, ince flaş | Havalandırma derinliğini 0,005 mm'ye düşürün |

| Uygunsuz ayırma çizgisi konumu | Görsel alanların etrafında flaş | Çizgiyi yeniden konumlandırın veya tasarımı değiştirin |

Flaş kontrolü hem bir tasarım hem de bakım konusudur. Sızdırmazlık yüzeylerinin rutin olarak denetlenmesi, kalıbın ömrü boyunca kalitenin korunmasına yardımcı olur.

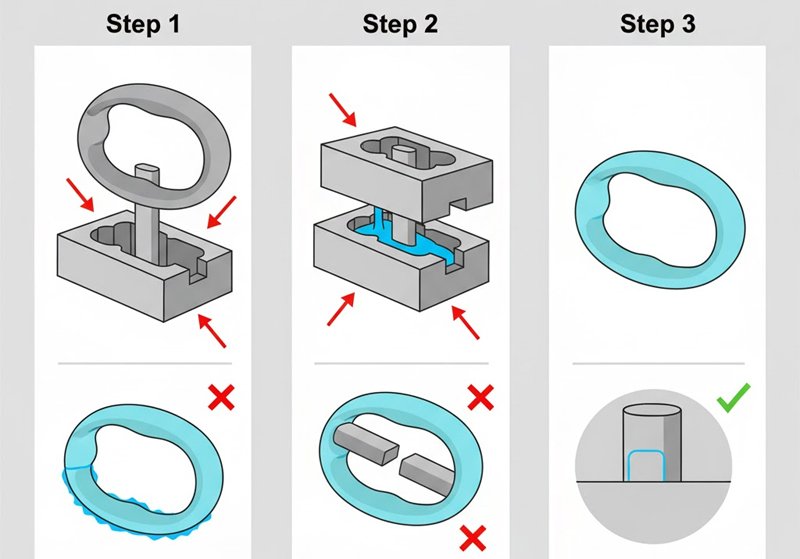

Aşırı Kalıplama Toleransları ve Konumlandırma?

Üst kalıplamada hassas hizalama çok önemlidir. Yanlış hizalama, düzensiz bağlanmaya veya işlevsel arızaya yol açabilir.

Üst kalıp tolerans kontrolü, ikincil silikon katmanın temel bileşene düzgün şekilde bağlanmasını sağlar.

Biberon kulplarını tasarlarken genellikle iki aşamalı kalıplamayla uğraşırız: önce sert ek parça, ardından silikon üst kalıp. Ek parça hafifçe bile kaysa, yumuşak katman düzensizleşir veya kolayca soyulur.

Üst Kalıp Tasarımında Kritik Faktörler

| Parametre | Hedef Aralığı | Darbe |

|---|---|---|

| Yerleştirme konumlandırma doğruluğu | ±0,02 mm | Yanlış hizalama, düzensiz bağlanmaya neden olur |

| Aşırı kalıp kalınlığı | ≥1,0 mm | Düzgün akış ve bağlanma sağlar |

| Arayüz yüzey pürüzlülüğü | Ra 0,4–0,8 | Yapışma kabiliyetini artırır |

Tasarımcılar, yapışmayı iyileştirmek için mümkün olduğunca mekanik kilitler veya alt kesimler eklemelidir. Yapıştırma bölgesinin yakınına havalandırma delikleri ekleyerek arayüzde hava sıkışmalarını önleyin. Optik sınıf silikon veya bebek ürünleri için, yüzeylerin kürlenmeyi engelleyebilecek kirleticilerden arındırılmış olduğundan emin olun.

Soğuk Yolluk mu, Sıcak Yolluk mu Seçimi (LSR)?

Koşu bandı tasarımı maliyeti, israfı ve sıcaklık stabilitesini etkiler. Doğru sistemin seçimi ise verimliliği etkiler.

Soğuk yolluklar atığı azaltır ve malzeme stabilitesini korurken, sıcak yolluklar yüksek hacimli ve tutarlı üretim için daha iyidir.

Bebek kaşığı kalıbı projem sırasında her iki sistemi de karşılaştırdım. Soğuk yolluk atığı azalttı ancak çevrim süresini biraz artırdı. Sıcak yolluk ise daha hızlı çevrimler sağladı ancak daha sıkı sıcaklık kontrolü gerektirdi.

Karşılaştırma Tablosu

| Özellik | Soğuk Koşucu | Sıcak Koşucu |

|---|---|---|

| Maddi israf | En az | Bazı |

| Maliyet | Daha düşük başlangıç maliyeti | Daha yüksek takım maliyeti |

| Sıcaklık kontrolü | Daha kolay | Kritik |

| Döngü süresi | Uzun | Daha kısa |

| En iyisi için | Küçük veya orta ölçekli koşular | Yüksek hacimli üretim |

SSS: Küçük Parti Üretimleri İçin Soğuk Yolluk Tavsiye Edilir mi?

Evet. Küçük partili veya prototipleme projeleri için soğuk yolluklar daha uygun maliyetlidir. Bakımı kolaylaştırır ve malzeme israfını azaltır; bu da ürün tasarımı değişikliklerini test ederken idealdir.

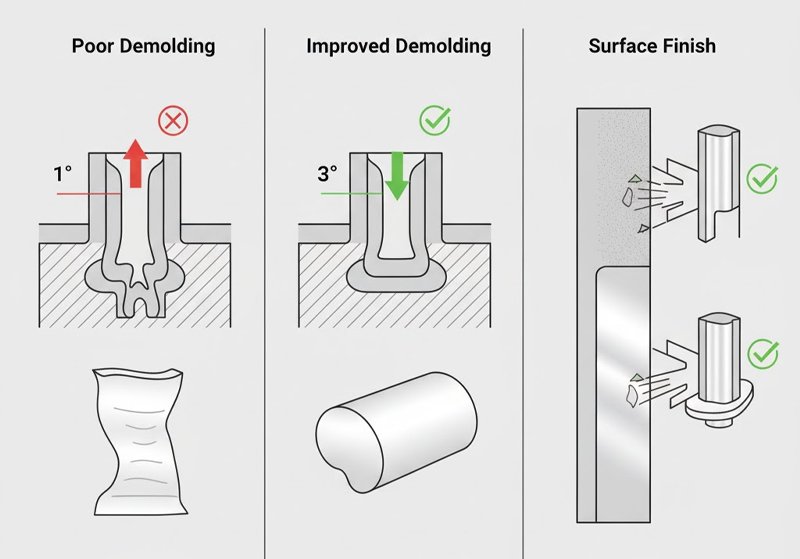

Kalıptan Çıkarma Mekanizmaları ve Yüzey Dokuları?

Kalıptan çıkarma, ürünün son halini ve çevrim süresini belirler. Kötü kalıptan çıkarma tasarımı, yırtılmaya veya deformasyona yol açar.

Doğru kalıptan çıkarma ve yüzey dokusu seçimi, ürünün düzgün ayrılmasını ve kalitesinin korunmasını sağlar.

Silikon, elastikiyeti nedeniyle yapışmaya meyillidir. Bir projede, parçaların çıkarma sırasında yırtılmasıyla karşılaştık. Taslak açısını 1° ile 3° arasında ayarlayıp çekirdek yüzeyini parlatarak sorunu çözdük.

Daha İyi Kalıptan Çıkarma İçin İpuçları

- Taslak açılarını artırın Derin boşluklar için 2–5°'ye kadar.

- Mat veya ince EDM dokusu kullanın tutarlı bir sürüm için.

- Hava püskürtmeli veya mekanik sıyırma sistemlerini uygulayın karmaşık şekillerin kalıptan çıkarılmasına yardımcı olmak için.

- Alt kesimlerden kaçının gerekli olmadıkça; gerektiğinde katlanabilir çekirdekler kullanın.

Yüzey kalitesi sadece görünümü değil, aynı zamanda salım davranışını da etkiler. Bebek veya tıbbi ürünlerde, partikül birikimini azaltmak ve hijyeni sağlamak için genellikle ayna cilası kullanılır.

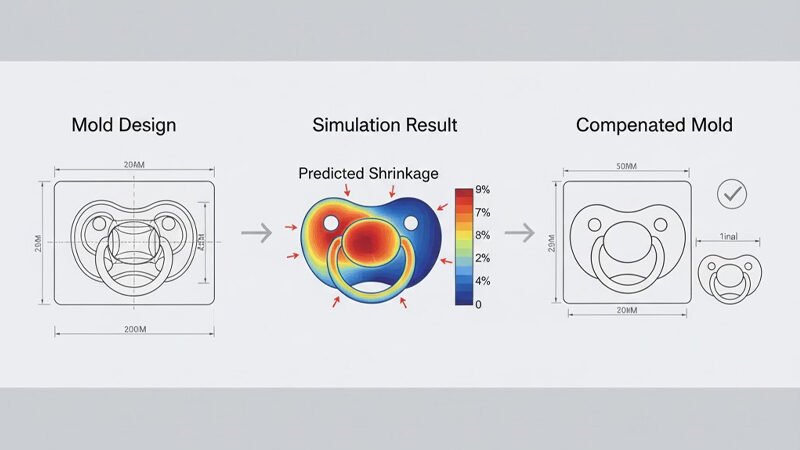

Büzülme Oranı ve Deformasyon Tahmini?

Silikon kalıplamada büzülme kaçınılmazdır. Göz ardı edilmesi boyutsal sapmalara ve montaj sorunlarına yol açar.

Kalıp tasarım aşamasında büzülmenin öngörülmesi ve telafi edilmesi, parça hassasiyetini ve istikrarlı performansı garanti eder.

İlk projelerimde LSR büzülmesini hafife aldım ve parçaların yetersiz olması nedeniyle kalıbı yeniden yapmak zorunda kaldım. Şimdi ise, çelik boyutlarını kesinleştirmeden önce büzülmeyi her zaman gerçek proses verilerine göre modelliyorum.

Tipik LSR Büzülme Verileri

| Malzeme Türü | Büzülme Oranı | Notlar |

|---|---|---|

| Genel LSR | 2.0–3.5% | Kürleme sıcaklığına ve basıncına bağlıdır |

| Yüksek hassasiyetli LSR | 1,5–2,0% | Optik veya tıbbi kullanım için optimize edilmiştir |

Moldflow veya SIGMASOFT gibi öngörücü araçlar, akış ve büzülme davranışını simüle edebilir. Doğru kürleme parametrelerinin girilmesi, tahmin doğruluğunu artırır. Simülasyonu her zaman test çekimleriyle doğrulayın ve seri üretimden önce gerçek büzülmeyi ölçün.

Çözüm

Silikon kalıp tasarımı her ayrıntıda hassasiyet gerektirir. Havalandırma, ayırma çizgileri, toleranslar, yolluklar, kalıptan çıkarma ve çekme konularında uzmanlaşarak tutarlı ve hatasız üretim sağlayabiliriz.

Silikon kalıp tasarımınızı optimize etmeye hazır mısınız?

Ürününüzün 3B dosyalarını ve temel gereksinimlerini yükleyerek bir teklif alın özel DFM kontrol listesi mühendislik ekibimizden RuiYang Silikon.