עיצוב תבנית סיליקון יכול להיות מסובך. פגמים קטנים בעיצוב יכולים להוביל לפגמים יקרים ובזבוז זמן.

תכנון יעיל של תבניות סיליקון תלוי בבקרה מדויקת של אוורור, קווי פרידה, סבילות והתכווצות כדי להבטיח את איכות המוצר ויכולת הייצור שלו.

כל החלטה בתכנון תבנית משפיעה על ביצועי המוצר הסופי. על ידי הבנת כל גורם בשלב מוקדם של התהליך, נוכל להימנע ממלכודות ייצור נפוצות ולהשיג תוצאות יציקה יציבות ואיכותיות.

זרימה ואוורור?

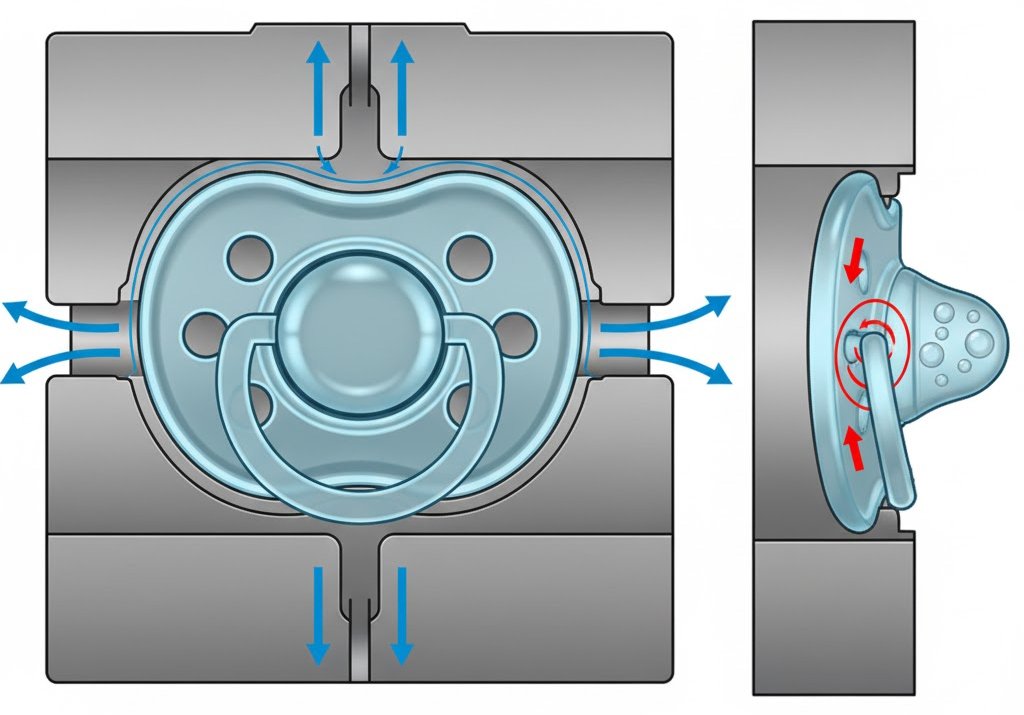

אוורור טוב מונע מלכודות אוויר וסימני כוויה. אוורור לקוי גורם לבועות, מילויים לא שלמים או פגמים במשטח.

אוורור מאפשר לאוויר לכוד לצאת במהלך ההזרקה. אוורור מאוזן מבטיח מילוי מלא ומשטח חלק של המוצר.

מלכודות אוויר הן אתגר נפוץ ביציקת סיליקון מכיוון שלגומי סיליקון נוזלי (LSR) יש צמיגות גבוהה ונוטה ללכוד אוויר באזורים צרים. כשעבדתי על תבנית למוצץ בשנה שעברה, אוורור לא נכון גרם למספר פסילות עם בועות ליד אזור הפטמה. זה לימד אותי עד כמה עיצוב האוורור חשוב.

הנחיות עיקריות לתכנון אוורור

| פָּרָמֶטֶר | ערך טיפוסי | הערות |

|---|---|---|

| עומק האוורור | 0.005–0.02 מ"מ | רדוד מדי לוכד אוויר; עמוק מדי גורם להבזק |

| רוחב פתח האוורור | 3–6 מ"מ | מספיק לזרימת אוויר ללא דליפת סיליקון |

| מיקום האוורור | רחוק מהשער | הימנעו מזרימה חוזרת של סיליקון |

יש למקם פתחי אוורור בנקודת המילוי האחרונה ובאופן שווה מסביב לחלל. בגיאומטריות מורכבות, ייתכן שיהיה צורך במיקרו-אוורור או בסיוע בוואקום. מערכות ואקום מסייעות להבטיח מוצרים ללא בועות עבור פריטים רפואיים וטיפוח תינוקות, שבהם שקיפות ומשטחים חלקים הם חיוניים.

אסטרטגיית קו פרידה ובקרת פלאש?

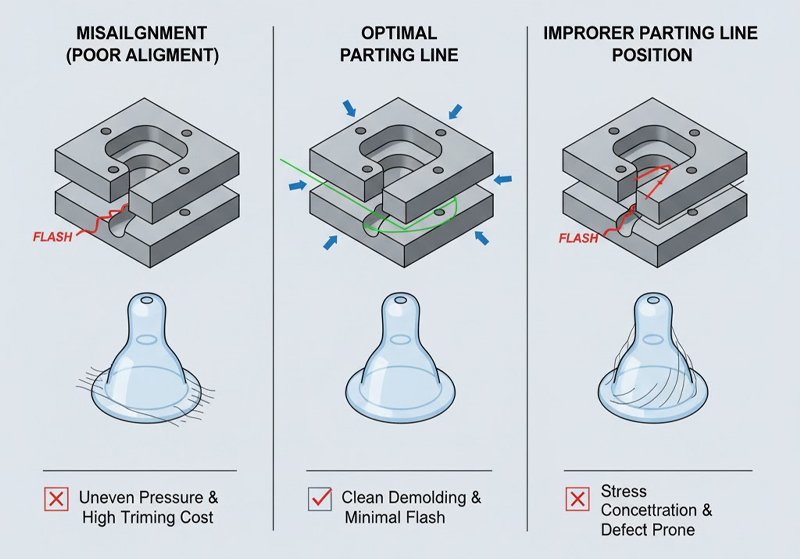

פגמי הבזק לעיתים קרובות מצביעים על בעיות בקו הפרידה. מיקום לקוי של הקו מגדיל את עלויות החיתוך ומפחית את התפוקה.

קו פרידה מתוכנן היטב ממזער הבזקים ומשפר את האסתטיקה של המוצר תוך הבטחת ישימות פירוק התבנית.

אני עדיין זוכר פרויקט שבו תבנית פטמה לבקבוק המשיכה לייצר הבזק דק לאורך קצה האיטום. לאחר שבדקתי את הכלי, הבנתי שקו ההפרדה ממוקם באזור לחץ גבוה. שינוי מיקומו הפחית את ההבזק באופן דרמטי.

אסטרטגיות לשליטה בפלאש

- מקם את קו הפרידה לאורך מעברים גיאומטריים טבעיים. הימנע מקצוות חדים המרכזים לחץ.

- שמור על יישור מדויק. חוסר יישור בין חצאי התבנית יוצר לחץ לא אחיד, מה שמוביל לפלאש.

- שלוט בכוח ההידוק. לחץ לא מספיק מאפשר לסיליקון לחלחל דרך קו הפרידה.

- ללטש ולתחזק משטחי איטום. בלאי או הצטברות לכלוך עלולים לגרום לדליפות.

גורמים נפוצים לפלאש קשה לשליטה

| שורש הבעיה | תסמינים אופייניים | פתרון מומלץ |

|---|---|---|

| יישור עובש לקוי | פלאש אסימטרי | לטחון מחדש וליישר מחדש את חצאי התבנית |

| עומק פתח אוורור מוגזם | הבזק ארוך ודק | הפחתת עומק פתח האוורור ל-0.005 מ"מ |

| מיקום קו פרידה לא תקין | הבזק סביב אזורים חזותיים | שינוי מיקום קו או שינוי עיצוב |

בקרת הבזקים היא גם סוגיה של תכנון וגם של תחזוקה. בדיקה שגרתית של משטחי האיטום מסייעת לשמור על האיכות לאורך חיי התבנית.

סבילות ומיקום של יציקת יתר?

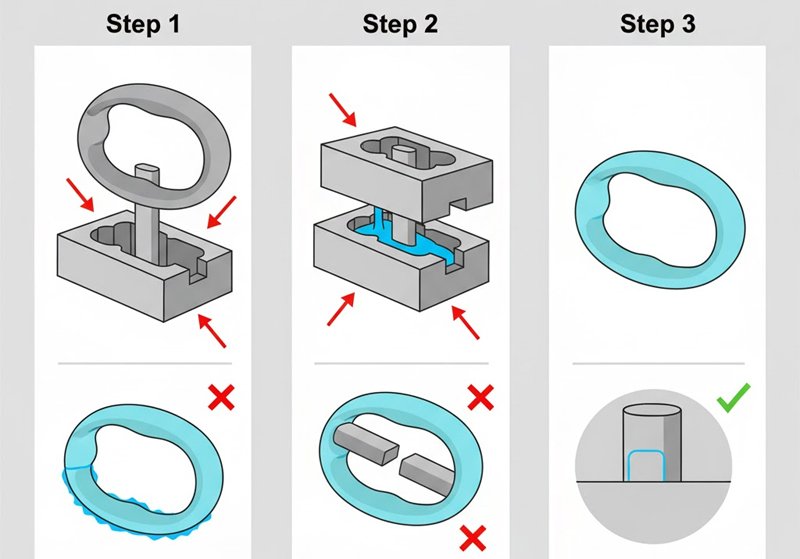

יישור מדויק חיוני ביציקת יתר. חוסר יישור יכול להוביל להדבקה לא אחידה או לכשל תפקודי.

בקרת סבילות לתבנית יתר מבטיחה ששכבת הסיליקון המשנית תיקשר כראוי לרכיב הבסיס.

כשאנחנו מעצבים ידיות לבקבוקי תינוקות, אנחנו לרוב עוסקים בעיצוב דו-שלבי - תחילה השכבה הנוקשה, ואז השכבה העליונה מסיליקון. אם השכבה הזזה אפילו במעט, השכבה הרכה הופכת לא אחידה או מתקלפת בקלות.

גורמים קריטיים בתכנון יציקת יתר

| פָּרָמֶטֶר | טווח היעד | פְּגִיעָה |

|---|---|---|

| דיוק מיקום הכנס | ±0.02 מ"מ | חוסר יישור גורם לחיבור לא אחיד |

| עובי תבנית יתר | ≥1.0 מ"מ | מבטיח זרימה אחידה והדבקה |

| חספוס פני השטח של הממשק | רא 0.4–0.8 | משפר את ההידבקות |

על המתכננים לכלול נעילות מכניות או חיתוכים תחתיים במידת האפשר כדי לשפר את ההדבקה. יש להימנע ממלכודות אוויר בממשק על ידי הוספת פתחי אוורור ליד אזור ההדבקה. עבור סיליקון אופטי או מוצרי תינוקות, יש לוודא שהמשטחים נקיים ממזהמים שעלולים לעכב את תהליך ההתקשות.

בחירת רץ קר לעומת רץ חם (LSR)?

עיצוב הראנר משפיע על עלות, בזבוז ויציבות טמפרטורה. בחירת המערכת הנכונה משפיעה על היעילות.

רצים קרים מפחיתים פסולת ושומרים על יציבות החומר, בעוד שרצים חמים טובים יותר לייצור בנפח גבוה ועקבי.

במהלך פרויקט של תבנית לכפית לתינוקות, השוויתי בין שתי המערכות. התבנית הקרה הפחיתה את הפסולת אך הגדילה מעט את זמן המחזור. התבנית החמה נתנה מחזורים מהירים יותר אך דרשה בקרת טמפרטורה קפדנית יותר.

טבלת השוואה

| תכונה | רץ קר | רץ חם |

|---|---|---|

| פסולת חומרית | מִינִימָלִי | כַּמָה |

| עֲלוּת | עלות ראשונית נמוכה יותר | עלות כלי עבודה גבוהה יותר |

| בקרת טמפרטורה | קל יותר | קרִיטִי |

| זמן מחזור | ארוך יותר | קצר יותר |

| הכי טוב עבור | ריצות קטנות או בינוניות | ייצור בנפח גבוה |

שאלות נפוצות: האם מומלץ להשתמש ב-Cold Runner לייצור בכמויות קטנות?

כן. עבור פרויקטים של אצווה קטנה או בניית אב טיפוס, מערכות רציפות קרות הן חסכוניות יותר. הן מפשטות את התחזוקה ומפחיתות בזבוז חומרים, וזה אידיאלי בעת בדיקת שינויים בתכנון המוצר.

מנגנוני פירוק עובש ומרקמי פני שטח?

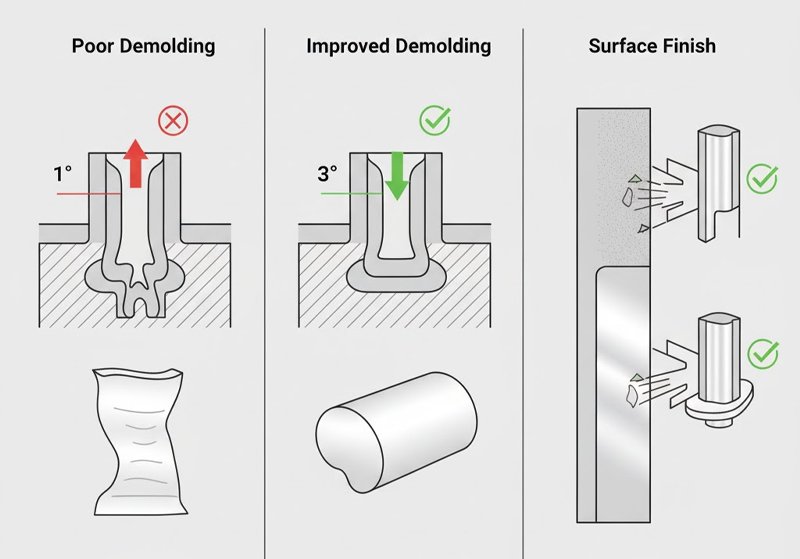

פירוק התבנית מגדיר את זמן סיום המוצר ואת זמן המחזור. תכנון גרוע של פירוק התבנית מוביל לקרע או עיוות.

פירוק נכון של התבנית ובחירת מרקם פני השטח מבטיחים שחרור חלק ושמירה על איכות המוצר.

סיליקון נוטה להידבק בגלל גמישותו. בפרויקט אחד, התקשינו עם חלקים שנקרעו במהלך הפליטה. כוונון זווית הדחיפה מ-1° ל-3° וליטוש פני השטח של הליבה פתרו את הבעיה.

טיפים לפירוק טוב יותר של התבנית

- הגדלת זוויות הטיוטה עד 2–5° עבור חללים עמוקים.

- השתמש במרקם EDM מט או עדין לצורך שחרור עקבי.

- יש להשתמש במערכות פליטה אווירית או הסרת שיער מכנית כדי לסייע בפירוק צורות מורכבות.

- הימנעו מחיתוכים מתחתיים אלא אם כן יש צורך; השתמש בליבות מתקפלות במידת הצורך.

גימור פני השטח משפיע לא רק על המראה אלא גם על אופן השחרור. עבור פריטים לתינוקות או רפואיים, ליטוש מראה משמש לעתים קרובות כדי להפחית הצטברות חלקיקים ולהבטיח היגיינה.

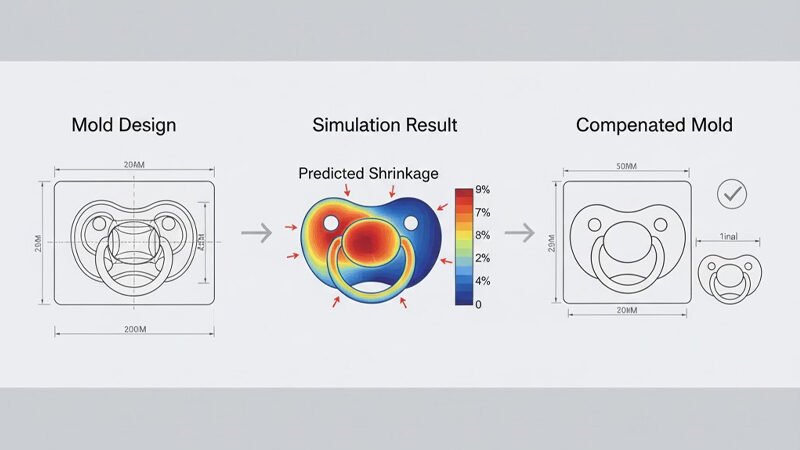

קצב הצטמקות וחיזוי דפורמציה?

הצטמקות היא בלתי נמנעת ביציקת סיליקון. התעלמות ממנה גורמת לסטיות ממדיות ולבעיות הרכבה.

חיזוי הצטמקות ופיצוי בשלב תכנון התבנית מבטיחים דיוק חלקים וביצועים יציבים.

בפרויקטים המוקדמים שלי, הערכתי בחסר את הצטמקות ה-LSR ונאלצתי לבנות מחדש תבנית עקב חלקים קטנים מדי. כעת, אני תמיד מדמה את הצטמקות על סמך נתוני תהליך אמיתיים לפני שאני קובע את מידות הפלדה הסופיות.

נתוני הצטמקות אופייניים של LSR

| סוג חומר | קצב הצטמקות | הערות |

|---|---|---|

| LSR כללי | 2.0–3.5% | תלוי בטמפרטורת ולחץ הריפוי |

| LSR מדויק | 1.5–2.0% | מותאם לשימוש אופטי או רפואי |

כלי חיזוי כמו Moldflow או SIGMASOFT יכולים לדמות התנהגות זרימה והתכווצות. הזנת פרמטרי ריפוי נכונים משפרת את דיוק החיזוי. יש לאמת תמיד את הסימולציה באמצעות צילומי ניסיון ומדוד את ההתכווצות בפועל לפני ייצור המוני.

סיכום

תכנון תבניות סיליקון דורש דיוק בכל פרט. על ידי שליטה באוורור, קווי פרידה, סבולות, יציקות, פירוק תבנית והתכווצות, אנו יכולים להשיג ייצור עקבי וללא פגמים.

מוכנים לייעל את עיצוב תבנית הסיליקון שלכם?

העלו את קבצי התלת-ממד של המוצר שלכם ואת הדרישות המרכזיות כדי לקבל רשימת בדיקה DFM מותאמת אישית מצוות ההנדסה שלנו ב סיליקון RuiYang.