Desain cetakan silikon bisa rumit. Cacat desain kecil dapat menyebabkan kerusakan yang mahal dan pemborosan waktu.

Desain cetakan silikon yang efektif bergantung pada pengendalian ventilasi, garis pemisahan, toleransi, dan penyusutan yang tepat untuk memastikan kualitas produk dan kemampuan produksi.

Setiap keputusan dalam desain cetakan memengaruhi kinerja produk akhir. Dengan memahami setiap faktor sejak awal proses, kita dapat menghindari kesalahan umum dalam produksi dan mencapai hasil cetakan yang stabil dan berkualitas tinggi.

Aliran dan Ventilasi?

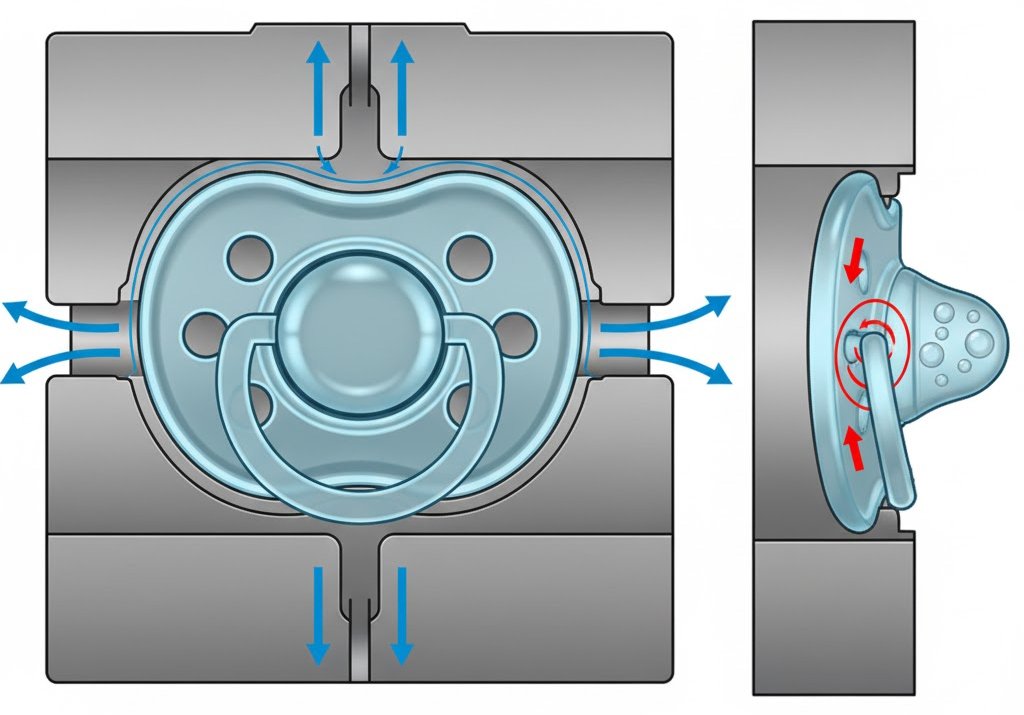

Ventilasi yang baik mencegah terperangkapnya udara dan bekas terbakar. Ventilasi yang buruk menyebabkan gelembung, isian yang tidak lengkap, atau cacat permukaan.

Ventilasi memungkinkan udara yang terperangkap keluar selama injeksi. Ventilasi yang seimbang memastikan pengisian yang sempurna dan permukaan produk yang halus.

Perangkap udara merupakan tantangan umum dalam pencetakan silikon karena karet silikon cair (LSR) memiliki viskositas tinggi dan cenderung memerangkap udara di area yang sempit. Saat saya mengerjakan cetakan dot tahun lalu, ventilasi yang tidak tepat menyebabkan beberapa cetakan dot dengan gelembung di dekat area puting. Hal itu mengajarkan saya betapa pentingnya desain ventilasi.

Pedoman Desain Ventilasi Utama

| Parameter | Nilai Khas | Catatan |

|---|---|---|

| Kedalaman ventilasi | 0,005–0,02 mm | Terlalu dangkal akan menjebak udara; terlalu dalam akan menyebabkan kilatan |

| Lebar ventilasi | 3–6 mm | Cukup untuk aliran udara tanpa kebocoran silikon |

| Lokasi ventilasi | Jauh dari gerbang | Hindari aliran balik silikon |

Ventilasi harus ditempatkan pada titik pengisian terakhir dan merata di sekitar rongga. Pada geometri yang kompleks, ventilasi mikro atau bantuan vakum mungkin diperlukan. Sistem vakum membantu memastikan produk bebas gelembung untuk perlengkapan medis dan perawatan bayi, yang membutuhkan kejernihan dan permukaan yang halus.

Strategi Garis Perpisahan dan Kontrol Kilatan?

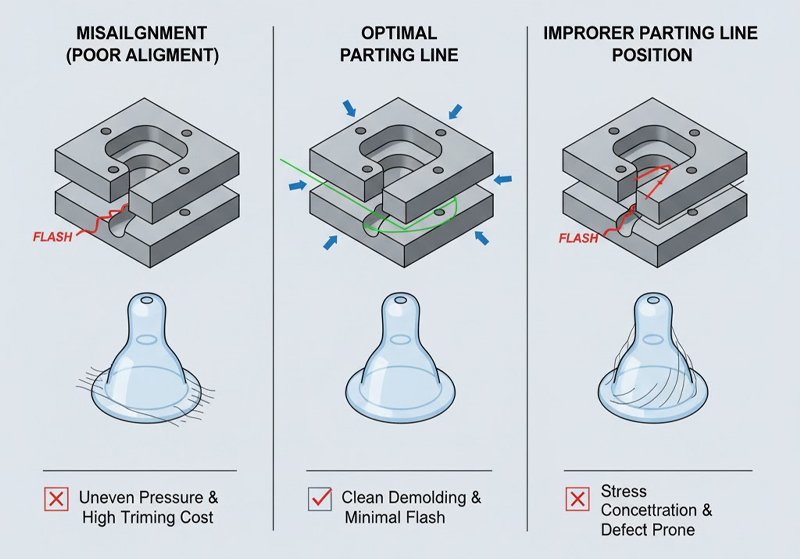

Cacat flash sering kali mengindikasikan masalah pada tali pemisah. Penempatan tali yang buruk meningkatkan biaya pemangkasan dan mengurangi hasil.

Garis pemisah yang direncanakan dengan baik akan meminimalkan kilatan dan meningkatkan estetika produk sekaligus menjamin kelayakan cetakan ulang.

Saya masih ingat sebuah proyek di mana cetakan dot botol terus-menerus menghasilkan kilatan tipis di sepanjang tepi segel. Setelah memeriksa alat tersebut, saya menyadari bahwa garis pemisah ditempatkan di zona bertekanan tinggi. Memindahkannya mengurangi kilatan secara drastis.

Strategi untuk Pengendalian Flash

- Tempatkan garis perpisahan sepanjang transisi geometri alami. Hindari tepi tajam yang dapat memusatkan tekanan.

- Pertahankan keselarasan yang tepat. Ketidakselarasan antara bagian cetakan menciptakan tekanan yang tidak merata, yang menyebabkan kilatan.

- Kontrol gaya penjepit. Tekanan yang tidak memadai memungkinkan silikon merembes melalui garis perpisahan.

- Memoles dan merawat permukaan penyegelan. Keausan atau penumpukan kotoran dapat menyebabkan kebocoran.

Akar Penyebab Umum Flash yang Sulit Dikendalikan

| Akar Penyebab | Gejala Khas | Solusi yang Direkomendasikan |

|---|---|---|

| Penyelarasan cetakan yang buruk | Lampu kilat asimetris | Giling ulang dan sejajarkan kembali bagian cetakan |

| Kedalaman ventilasi yang berlebihan | Kilatan panjang dan tipis | Kurangi kedalaman ventilasi menjadi 0,005 mm |

| Posisi garis perpisahan yang tidak tepat | Kilatan di sekitar area visual | Ubah posisi garis atau modifikasi desain |

Kontrol flash merupakan masalah desain dan pemeliharaan. Pemeriksaan rutin permukaan penyegelan membantu menjaga kualitas selama masa pakai cetakan.

Toleransi dan Penempatan Cetakan Berlebih?

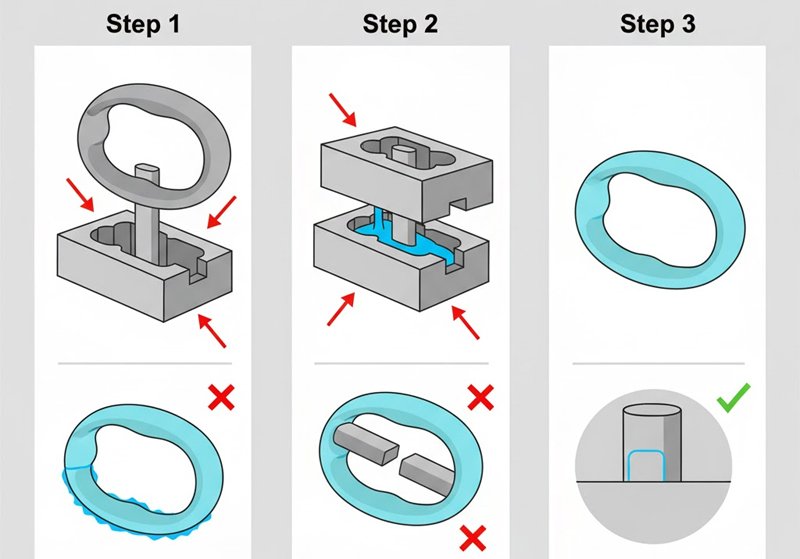

Penyelarasan yang presisi sangat penting dalam proses overmolding. Kesalahan penyelarasan dapat menyebabkan ikatan yang tidak merata atau kegagalan fungsi.

Kontrol toleransi cetakan berlebih memastikan lapisan silikon sekunder terikat dengan baik pada komponen dasar.

Saat mendesain pegangan botol bayi, kami sering kali menggunakan cetakan dua tahap — pertama sisipan kaku, lalu cetakan silikon. Jika sisipan bergeser sedikit saja, lapisan lembutnya akan menjadi tidak rata atau mudah terkelupas.

Faktor-Faktor Kritis dalam Desain Overmold

| Parameter | Jangkauan Target | Dampak |

|---|---|---|

| Masukkan akurasi posisi | ±0,02 mm | Ketidakselarasan menyebabkan ikatan tidak merata |

| Ketebalan cetakan atas | ≥1,0 mm | Memastikan aliran dan ikatan yang seragam |

| Kekasaran permukaan antarmuka | Ra 0,4–0,8 | Meningkatkan daya rekat |

Perancang sebaiknya menambahkan kunci mekanis atau undercut jika memungkinkan untuk meningkatkan daya rekat. Hindari perangkap udara pada antarmuka dengan menambahkan ventilasi di dekat zona rekat. Untuk produk silikon atau produk bayi bermutu optik, pastikan permukaannya bebas dari kontaminan yang dapat menghambat proses pengeringan.

Pemilihan Jalur Dingin vs. Pemilihan Jalur Panas (LSR)?

Desain runner memengaruhi biaya, limbah, dan stabilitas suhu. Pemilihan sistem yang tepat memengaruhi efisiensi.

Pelari dingin mengurangi limbah dan menjaga stabilitas material, sementara pelari panas lebih baik untuk produksi bervolume tinggi dan konsisten.

Saat mengerjakan proyek cetakan sendok bayi, saya membandingkan kedua sistem. Sistem cold runner mengurangi limbah tetapi sedikit meningkatkan waktu siklus. Sistem hot runner menghasilkan siklus yang lebih cepat tetapi membutuhkan kontrol suhu yang lebih ketat.

Tabel Perbandingan

| Fitur | Pelari Dingin | Pelari Panas |

|---|---|---|

| Limbah material | Minimal | Beberapa |

| Biaya | Biaya awal yang lebih rendah | Biaya perkakas lebih tinggi |

| Kontrol suhu | Lebih mudah | Kritis |

| Waktu siklus | Lebih lama | Singkat |

| Terbaik untuk | Lari kecil atau sedang | Produksi volume tinggi |

FAQ: Apakah Cold Runner Direkomendasikan untuk Produksi Batch Kecil?

Ya. Untuk proyek skala kecil atau pembuatan prototipe, cold runner lebih hemat biaya. Cold runner menyederhanakan perawatan dan mengurangi limbah material, yang ideal saat menguji perubahan desain produk.

Mekanisme Pembukaan Cetakan dan Tekstur Permukaan?

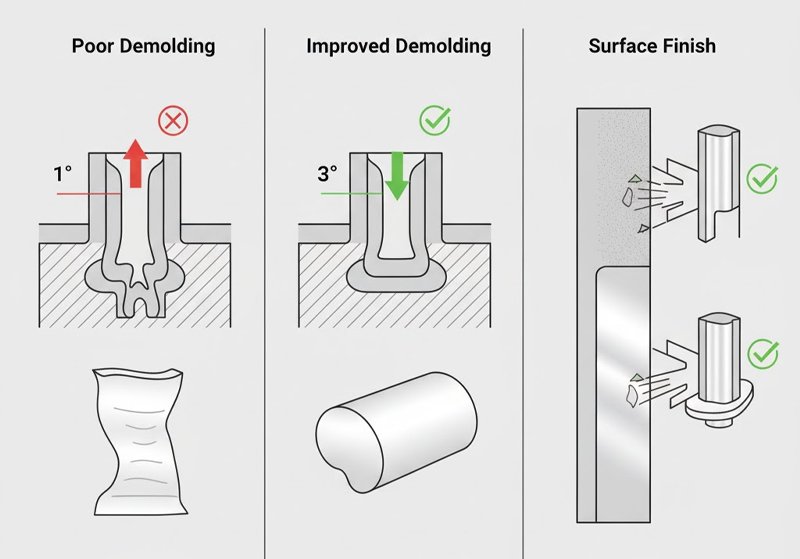

Proses pencetakan ulang menentukan penyelesaian dan waktu siklus produk. Desain pencetakan ulang yang buruk dapat menyebabkan robekan atau deformasi.

Pelepasan cetakan dan pemilihan tekstur permukaan yang tepat memastikan pelepasan yang lancar dan menjaga kualitas produk.

Silikon cenderung lengket karena elastisitasnya. Dalam satu proyek, kami mengalami masalah robekan komponen saat ejeksi. Menyesuaikan sudut draft dari 1° menjadi 3° dan memoles permukaan inti memecahkan masalah tersebut.

Tips untuk Demolding yang Lebih Baik

- Meningkatkan sudut draft hingga 2–5° untuk rongga yang dalam.

- Gunakan tekstur EDM matte atau halus untuk rilis yang konsisten.

- Terapkan sistem pelepas udara atau pengupas mekanis untuk membantu pencetakan bentuk yang rumit.

- Hindari undercut kecuali jika diperlukan; gunakan inti yang dapat dilipat jika diperlukan.

Hasil akhir permukaan tidak hanya memengaruhi penampilan, tetapi juga perilaku pelepasan. Untuk perlengkapan bayi atau medis, pemolesan cermin sering digunakan untuk mengurangi akumulasi partikel dan memastikan kebersihan.

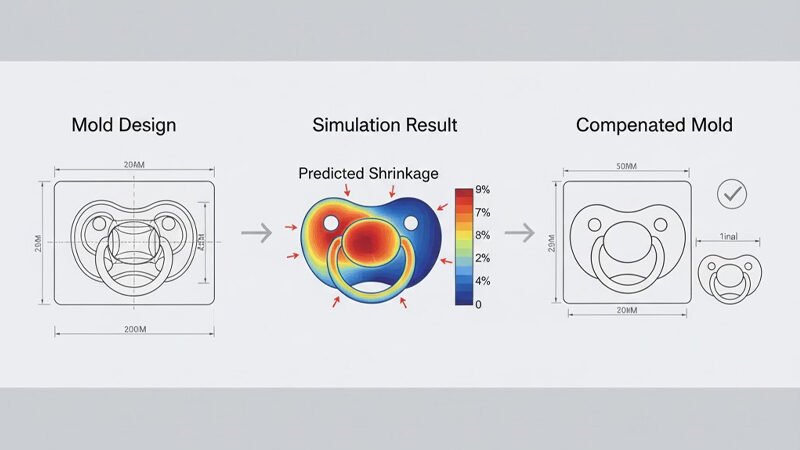

Prediksi Tingkat Penyusutan dan Deformasi?

Penyusutan tidak dapat dihindari dalam pencetakan silikon. Mengabaikannya dapat menyebabkan penyimpangan dimensi dan masalah perakitan.

Memprediksi penyusutan dan mengkompensasi pada fase desain cetakan memastikan keakuratan komponen dan kinerja yang stabil.

Di proyek-proyek awal saya, saya meremehkan penyusutan LSR dan terpaksa membuat ulang cetakan karena komponennya terlalu kecil. Sekarang, saya selalu memodelkan penyusutan berdasarkan data proses nyata sebelum menyelesaikan dimensi baja.

Data Penyusutan LSR Khas

| Jenis Bahan | Tingkat Penyusutan | Catatan |

|---|---|---|

| LSR Umum | 2,0–3,5% | Tergantung pada suhu dan tekanan penyembuhan |

| LSR presisi tinggi | 1,5–2,0% | Dioptimalkan untuk penggunaan optik atau medis |

Alat prediksi seperti Moldflow atau SIGMASOFT dapat mensimulasikan perilaku aliran dan penyusutan. Memasukkan parameter curing yang tepat akan meningkatkan akurasi prediksi. Selalu validasi simulasi dengan uji coba dan ukur penyusutan aktual sebelum produksi massal.

Kesimpulan

Desain cetakan silikon membutuhkan presisi dalam setiap detail. Dengan menguasai ventilasi, garis pemisah, toleransi, runner, proses pencetakan, dan penyusutan, kami dapat mencapai produksi yang konsisten dan bebas cacat.

Siap mengoptimalkan desain cetakan silikon Anda?

Unggah file 3D produk dan persyaratan utama Anda untuk menerima daftar periksa DFM khusus dari tim teknik kami di Silikon RuiYang.