O design de moldes de silicone pode ser complexo. Pequenas falhas de projeto podem levar a defeitos dispendiosos e perda de tempo.

O projeto eficaz de moldes de silicone depende do controle preciso da ventilação, das linhas de junção, das tolerâncias e da contração para garantir a qualidade e a viabilidade de fabricação do produto.

Cada decisão no projeto do molde afeta o desempenho do produto final. Ao entendermos cada fator logo no início do processo, podemos evitar problemas comuns de produção e alcançar resultados de moldagem estáveis e de alta qualidade.

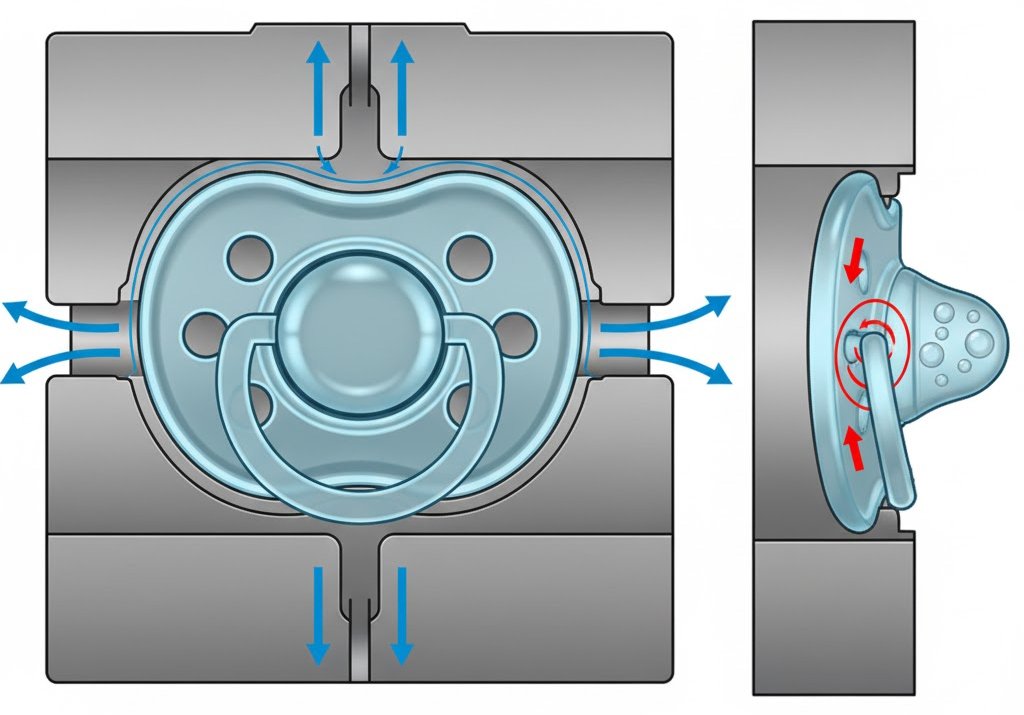

Fluxo e ventilação?

Uma boa ventilação evita o acúmulo de ar e marcas de queimadura. Uma ventilação inadequada causa bolhas, preenchimento incompleto ou defeitos na superfície.

A ventilação permite que o ar aprisionado escape durante a injeção. Uma ventilação equilibrada garante o preenchimento completo e uma superfície lisa do produto.

A formação de bolhas de ar é um desafio comum na moldagem de silicone, pois a borracha de silicone líquida (LSR) tem alta viscosidade e tende a reter ar em áreas estreitas. Quando trabalhei em um molde para chupeta no ano passado, a ventilação inadequada causou a rejeição de várias peças com bolhas perto do bico. Isso me ensinou o quão crucial é o projeto de ventilação.

Diretrizes Essenciais para o Projeto de Ventilação

| Parâmetro | Valor típico | Notas |

|---|---|---|

| Profundidade da ventilação | 0,005–0,02 mm | Muito raso retém ar; muito profundo causa relâmpagos. |

| Largura da abertura de ventilação | 3–6 mm | Suficiente para permitir a circulação de ar sem vazamento de silicone. |

| Localização da ventilação | Longe do portão | Evite o refluxo de silicone. |

Os respiros devem ser colocados no último ponto de enchimento e distribuídos uniformemente ao redor da cavidade. Em geometrias complexas, micro-respiradores ou auxílio de vácuo podem ser necessários. Os sistemas de vácuo ajudam a garantir produtos sem bolhas para itens médicos e de cuidados infantis, onde a transparência e as superfícies lisas são essenciais.

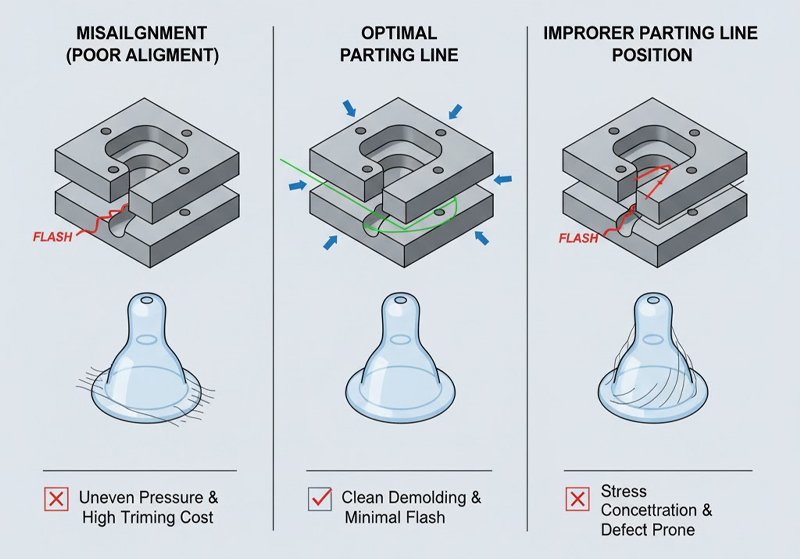

Estratégia de linha de separação e controle de flashes?

Defeitos de rebarba geralmente indicam problemas na linha de junção. O posicionamento inadequado da linha aumenta os custos de corte e reduz o rendimento.

Uma linha de separação bem planejada minimiza rebarbas e melhora a estética do produto, ao mesmo tempo que garante a viabilidade da desmoldagem.

Ainda me lembro de um projeto em que um molde de bico de garrafa produzia rebarbas finas ao longo da borda de vedação. Depois de analisar a ferramenta, percebi que a linha de junção estava localizada em uma zona de alta pressão. Reposicioná-la reduziu drasticamente as rebarbas.

Estratégias para o controle do flash

- Posicione a linha de separação ao longo das transições geométricas naturais. Evite bordas afiadas que concentram a tensão.

- Mantenha o alinhamento preciso. O desalinhamento entre as metades do molde cria pressão desigual, resultando em rebarbas.

- Controle a força de fixação. A pressão insuficiente permite que o silicone vaze pela linha de junção.

- Polir e manter as superfícies de vedação. O desgaste ou o acúmulo de sujeira podem causar vazamentos.

Causas comuns de flashes difíceis de controlar

| Causa raiz | Sintomas típicos | Solução recomendada |

|---|---|---|

| Alinhamento inadequado do molde | Flash assimétrico | Remoer e realinhar as metades do molde |

| Profundidade excessiva da ventilação | Flash longo e fino | Reduza a profundidade da ventilação para 0,005 mm. |

| Posição incorreta da linha de junção | Flash em áreas visuais | Reposicione a linha ou modifique o desenho. |

O controle de rebarbas é uma questão tanto de projeto quanto de manutenção. A inspeção rotineira das superfícies de vedação ajuda a manter a qualidade ao longo da vida útil do molde.

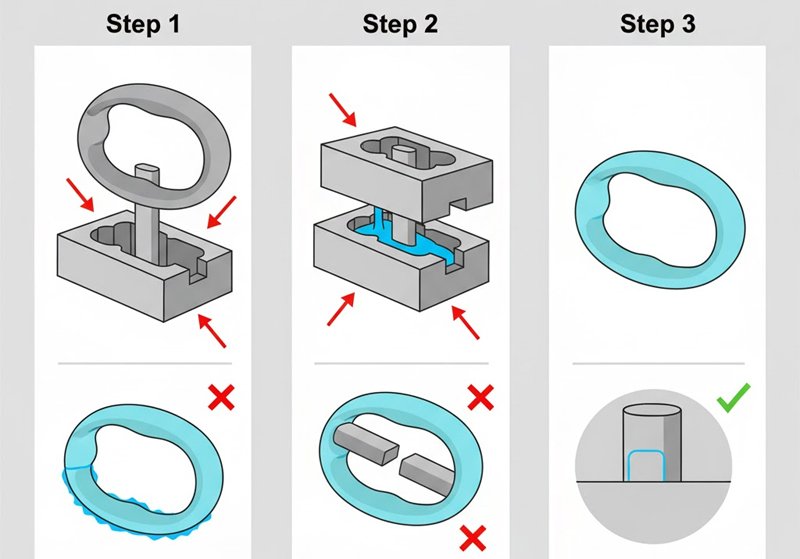

Tolerâncias e posicionamento da sobremoldagem?

O alinhamento preciso é essencial na sobremoldagem. O desalinhamento pode levar a uma adesão irregular ou a falhas funcionais.

O controle de tolerância de sobremoldagem garante que a camada secundária de silicone se ligue adequadamente ao componente base.

Ao projetar alças para mamadeiras, frequentemente trabalhamos com moldagem em duas etapas — primeiro a inserção rígida e depois a sobremoldagem de silicone. Se a inserção se deslocar, mesmo que ligeiramente, a camada macia fica irregular ou se desprende com facilidade.

Fatores críticos no projeto de sobremoldagem

| Parâmetro | Alcance do alvo | Impacto |

|---|---|---|

| Precisão de posicionamento da inserção | ±0,02 mm | O desalinhamento causa colagem irregular. |

| Espessura da sobremoldagem | ≥1,0 mm | Garante fluxo e ligação uniformes. |

| rugosidade da superfície da interface | Ra 0,4–0,8 | Melhora a adesão |

Os projetistas devem incluir encaixes mecânicos ou rebaixos sempre que possível para melhorar a adesão. Evite o acúmulo de ar na interface adicionando ventilação próxima à zona de colagem. Para silicone de grau óptico ou produtos para bebês, certifique-se de que as superfícies estejam livres de contaminantes que possam inibir a cura.

Seleção de corredor frio versus seleção de corredor quente (LSR)?

O design dos canais de distribuição influencia o custo, o desperdício e a estabilidade da temperatura. A escolha do sistema correto afeta a eficiência.

Os canais frios reduzem o desperdício e mantêm a estabilidade do material, enquanto os canais quentes são mais adequados para produção consistente em grande volume.

Durante um projeto para um molde de colher de bebê, comparei os dois sistemas. O sistema de canal frio reduziu o desperdício, mas aumentou ligeiramente o tempo de ciclo. O sistema de canal quente proporcionou ciclos mais rápidos, mas exigiu um controle de temperatura mais rigoroso.

Tabela de comparação

| Recurso | Corredor Frio | Corredor Quente |

|---|---|---|

| Resíduos de materiais | Mínimo | Alguns |

| Custo | Custo inicial mais baixo | Custo de ferramental mais elevado |

| Controle de temperatura | Mais fácil | Crítico |

| Tempo de ciclo | Mais longo | Mais curta |

| Melhor para | Pequenas ou médias tiragens | Produção em grande volume |

FAQ: O sistema de canais frios é recomendado para produção em pequenos lotes?

Sim. Para projetos de pequenos lotes ou prototipagem, os sistemas de canais frios são mais econômicos. Eles simplificam a manutenção e reduzem o desperdício de material, o que é ideal ao testar alterações no design do produto.

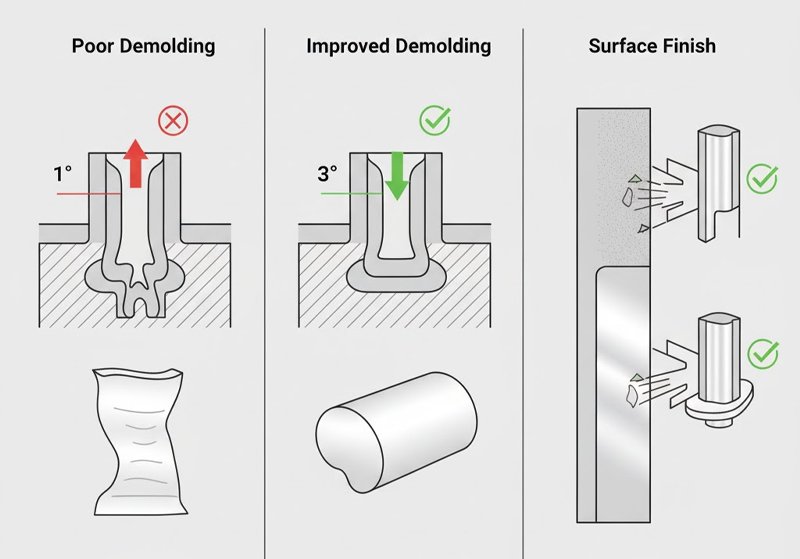

Mecanismos de desmoldagem e texturas de superfície?

A desmoldagem define o acabamento do produto e o tempo de ciclo. Um projeto de desmoldagem inadequado leva a rasgos ou deformações.

A desmoldagem adequada e a seleção da textura da superfície garantem uma liberação suave e mantêm a qualidade do produto.

O silicone tende a grudar devido à sua elasticidade. Em um projeto, tivemos problemas com peças que se rasgavam durante a ejeção. Ajustar o ângulo de inclinação de 1° para 3° e polir a superfície do núcleo resolveu o problema.

Dicas para uma melhor remoção de mofo

- Aumentar os ângulos de inclinação até 2–5° para cavidades profundas.

- Use textura EDM fosca ou fina. para liberação consistente.

- Aplique sistemas de remoção por ejeção de ar ou mecânicos para auxiliar na desmoldagem de formas complexas.

- Evite cortes na parte inferior das costas. A menos que seja necessário, utilize núcleos retráteis, se preciso.

O acabamento da superfície afeta não apenas a aparência, mas também o comportamento de liberação de partículas. Para itens infantis ou médicos, o polimento espelhado é frequentemente usado para reduzir o acúmulo de partículas e garantir a higiene.

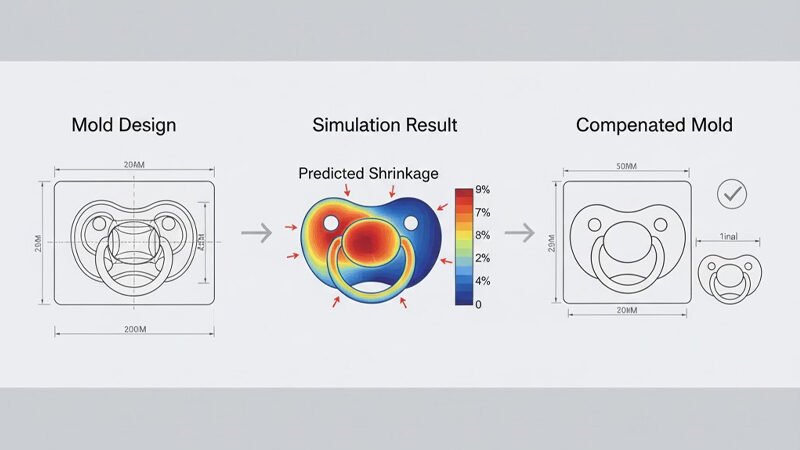

Previsão da taxa de retração e deformação?

A contração é inevitável na moldagem de silicone. Ignorá-la causa desvios dimensionais e problemas de montagem.

Prever a contração e compensá-la na fase de projeto do molde garante a precisão da peça e um desempenho estável.

Nos meus primeiros projetos, subestimei a contração do LSR e tive que refazer um molde devido a peças com dimensões incorretas. Agora, sempre modelo a contração com base em dados reais do processo antes de finalizar as dimensões do aço.

Dados típicos de encolhimento LSR

| Tipo de material | Taxa de encolhimento | Notas |

|---|---|---|

| LSR geral | 2.0–3.5% | Depende da temperatura e pressão de cura. |

| LSR de alta precisão | 1,5–2,0% | Otimizado para uso óptico ou médico. |

Ferramentas preditivas como Moldflow ou SIGMASOFT podem simular o comportamento de fluxo e contração. Inserir os parâmetros de cura corretos melhora a precisão da previsão. Sempre valide a simulação com injeções de teste e meça a contração real antes da produção em massa.

Conclusão

O projeto de moldes de silicone exige precisão em cada detalhe. Ao dominar a ventilação, as linhas de partição, as tolerâncias, os canais de injeção, a desmoldagem e a contração, podemos alcançar uma produção consistente e sem defeitos.

Pronto para otimizar o design do seu molde de silicone?

Faça o upload dos arquivos 3D do seu produto e dos principais requisitos para receber um orçamento. lista de verificação DFM personalizada da nossa equipe de engenharia em Silicone RuiYang.