Die Konstruktion von Silikonformen kann knifflig sein. Kleine Konstruktionsfehler können zu kostspieligen Mängeln und Zeitverschwendung führen.

Eine effektive Silikonformenkonstruktion erfordert die präzise Kontrolle von Entlüftung, Trennlinien, Toleranzen und Schrumpfung, um Produktqualität und Herstellbarkeit zu gewährleisten.

Jede Entscheidung im Werkzeugdesign beeinflusst die Eigenschaften des Endprodukts. Indem wir jeden Faktor frühzeitig im Prozess verstehen, können wir häufige Produktionsfehler vermeiden und stabile, qualitativ hochwertige Spritzgussergebnisse erzielen.

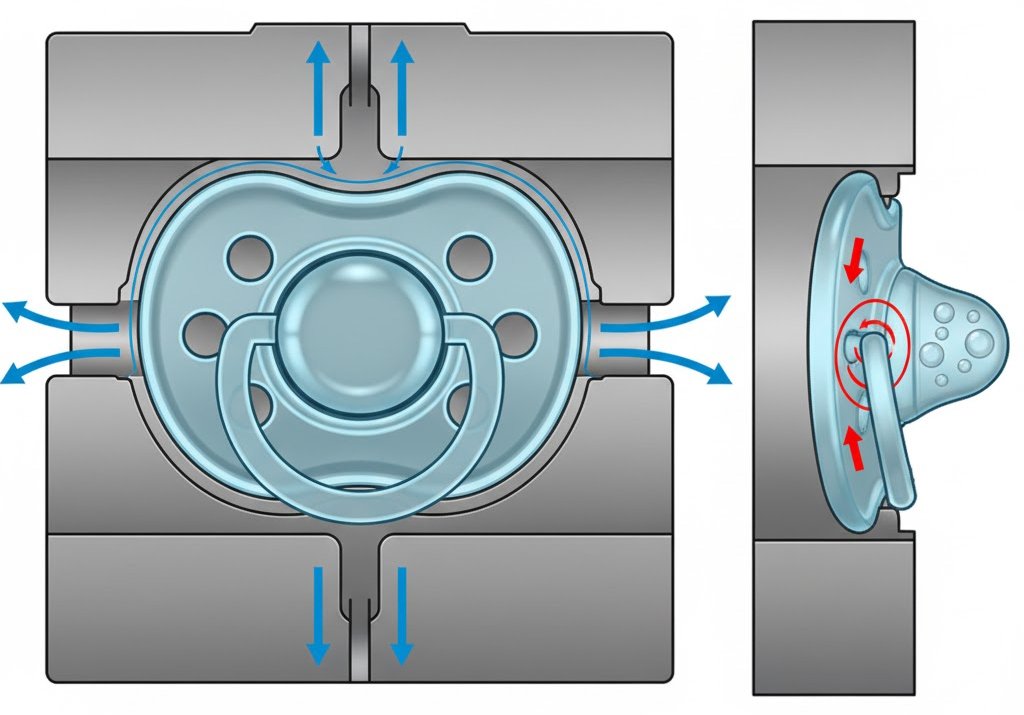

Durchfluss und Entlüftung?

Eine gute Belüftung verhindert Lufteinschlüsse und Brandflecken. Eine mangelhafte Belüftung führt zu Blasenbildung, unvollständiger Füllung oder Oberflächenfehlern.

Die Entlüftung ermöglicht das Entweichen eingeschlossener Luft während des Einspritzvorgangs. Eine ausgewogene Entlüftung gewährleistet eine vollständige Füllung und eine glatte Produktoberfläche.

Lufteinschlüsse sind beim Silikonformen ein häufiges Problem, da flüssiges Silikonkautschuk (LSR) eine hohe Viskosität aufweist und dazu neigt, Luft in engen Bereichen einzuschließen. Als ich letztes Jahr an einer Schnullerform arbeitete, führte eine unzureichende Entlüftung zu mehreren Ausschussteilen mit Blasen im Bereich des Saugers. Das hat mir gezeigt, wie wichtig eine durchdachte Entlüftung ist.

Wichtige Richtlinien für die Belüftungskonstruktion

| Parameter | Typischer Wert | Hinweise |

|---|---|---|

| Entlüftungstiefe | 0,005–0,02 mm | Zu flach schließt Luft ein; zu tief verursacht Blitzschlag. |

| Lüftungsbreite | 3–6 mm | Ausreichend für Luftzirkulation ohne Silikonleckage |

| Lüftungsöffnung | Weit vom Tor entfernt | Silikonrückfluss vermeiden |

Entlüftungsöffnungen sollten am letzten Füllpunkt und gleichmäßig um den Hohlraum herum angebracht werden. Bei komplexen Geometrien können Mikroentlüftungen oder eine Vakuumunterstützung erforderlich sein. Vakuumsysteme tragen dazu bei, blasenfreie Produkte für Medizinprodukte und Babypflegeartikel zu gewährleisten, bei denen Transparenz und glatte Oberflächen unerlässlich sind.

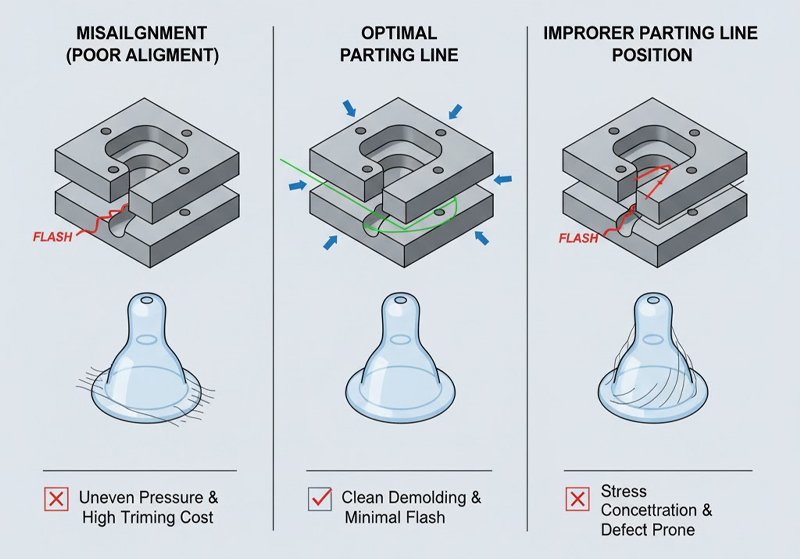

Trennlinienstrategie und Blitzkontrolle?

Gratfehler deuten oft auf Probleme mit der Trennlinie hin. Eine ungenaue Trennlinienplatzierung erhöht die Nachbearbeitungskosten und verringert die Ausbeute.

Eine gut geplante Trennlinie minimiert den Grat und verbessert die Produktästhetik bei gleichzeitiger Gewährleistung der Entformbarkeit.

Ich erinnere mich noch gut an ein Projekt, bei dem eine Form für Flaschennippel immer wieder dünnen Grat an der Siegelkante bildete. Nach genauerer Betrachtung des Werkzeugs stellte ich fest, dass die Trennlinie in einer Hochdruckzone lag. Durch deren Verlegung konnte der Grat deutlich reduziert werden.

Strategien zur Blitzkontrolle

- Die Trennlinie sollte entlang natürlicher geometrischer Übergänge verlaufen. Vermeiden Sie scharfe Kanten, die Spannungen konzentrieren.

- Präzise Ausrichtung beibehalten. Durch eine Fehlausrichtung der Formhälften entsteht ungleichmäßiger Druck, was zu Gratbildung führt.

- Klemmkraft steuern. Unzureichender Druck ermöglicht es dem Silikon, durch die Trennfuge zu sickern.

- Polieren und pflegen Sie Versiegelungsflächen. Verschleiß oder Schmutzablagerungen können zu Undichtigkeiten führen.

Häufige Ursachen für schwer zu kontrollierenden Blitz

| Grundursache | Typische Symptome | Empfohlene Lösung |

|---|---|---|

| Schlechte Formausrichtung | Asymmetrischer Blitz | Nachschleifen und neu ausrichten der Formhälften |

| Übermäßige Entlüftungstiefe | Langer, dünner Blitz | Entlüftungstiefe auf 0,005 mm reduzieren |

| Falsche Trennlinienposition | Blitzen Sie um die visuellen Bereiche herum. | Linie neu positionieren oder Design ändern |

Die Vermeidung von Gratbildung ist sowohl eine Konstruktions- als auch eine Wartungsfrage. Die regelmäßige Inspektion der Dichtflächen trägt dazu bei, die Qualität über die gesamte Lebensdauer der Form zu erhalten.

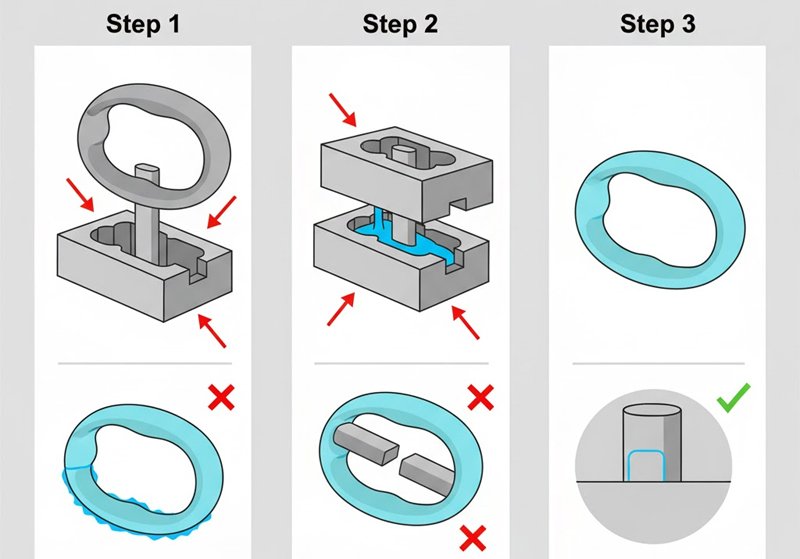

Toleranzen und Positionierung beim Umspritzen?

Eine präzise Ausrichtung ist beim Umspritzen unerlässlich. Fehlausrichtungen können zu ungleichmäßiger Haftung oder Funktionsstörungen führen.

Die Kontrolle der Umspritztoleranzen gewährleistet, dass die sekundäre Silikonschicht ordnungsgemäß mit dem Basisbauteil verbunden wird.

Bei der Entwicklung von Babyflaschengriffen kommt häufig ein zweistufiges Formverfahren zum Einsatz – zuerst der starre Einsatz, dann die Silikonummantelung. Verschiebt sich der Einsatz auch nur minimal, wird die weiche Schicht uneben oder löst sich leicht ab.

Kritische Faktoren bei der Umspritzungskonstruktion

| Parameter | Zielbereich | Auswirkungen |

|---|---|---|

| Genauigkeit der Insert-Positionierung | ±0,02 mm | Fehlausrichtung verursacht ungleichmäßige Haftung |

| Umspritzdicke | ≥1,0 mm | Gewährleistet gleichmäßigen Fluss und Haftung |

| Oberflächenrauheit der Grenzfläche | Ra 0,4–0,8 | Verbessert die Haftung |

Konstrukteure sollten nach Möglichkeit mechanische Verriegelungen oder Hinterschneidungen vorsehen, um die Haftung zu verbessern. Lufteinschlüsse an der Grenzfläche lassen sich durch Belüftungsöffnungen in der Nähe der Klebezone vermeiden. Bei Silikonen in optischer Qualität oder Babyprodukten ist darauf zu achten, dass die Oberflächen frei von Verunreinigungen sind, die die Aushärtung beeinträchtigen könnten.

Auswahl des kalten Läufers vs. Auswahl des heißen Läufers (LSR)?

Die Auslegung der Läufer beeinflusst Kosten, Abfall und Temperaturstabilität. Die Wahl des richtigen Systems wirkt sich auf die Effizienz aus.

Kaltkanalsysteme reduzieren Abfall und erhalten die Materialstabilität aufrecht, während Heißkanalsysteme besser für die Serienfertigung mit gleichbleibenden Stückzahlen geeignet sind.

Im Rahmen eines Projekts zur Herstellung einer Babylöffelform verglich ich beide Systeme. Der Kaltkanal reduzierte den Materialabfall, verlängerte aber die Zykluszeit geringfügig. Der Heißkanal ermöglichte schnellere Zyklen, erforderte jedoch eine präzisere Temperaturregelung.

Vergleichstabelle

| Besonderheit | Kaltläufer | Hot Runner |

|---|---|---|

| Materialabfall | Minimal | Manche |

| Kosten | Niedrigere Anfangskosten | Höhere Werkzeugkosten |

| Temperaturregelung | Einfacher | Kritisch |

| Zykluszeit | Länger | Kürzere |

| Am besten für | Klein- oder mittlere Auflagen | Großserienproduktion |

Häufig gestellte Fragen: Ist ein Kaltkanal für die Kleinserienfertigung empfehlenswert?

Ja. Für Kleinserien oder Prototypenprojekte sind Kaltkanalsysteme kostengünstiger. Sie vereinfachen die Wartung und reduzieren den Materialverbrauch, was ideal ist, wenn Produktänderungen getestet werden.

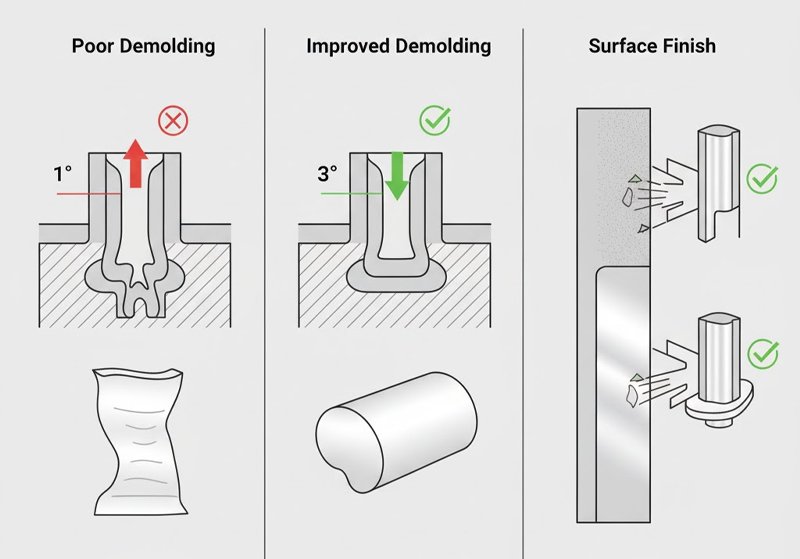

Entformungsmechanismen und Oberflächenstrukturen?

Das Entformen bestimmt die Produktqualität und die Zykluszeit. Eine mangelhafte Entformungskonstruktion führt zu Rissen oder Verformungen.

Durch sachgemäßes Entformen und die richtige Auswahl der Oberflächenstruktur wird ein reibungsloses Ablösen gewährleistet und die Produktqualität erhalten.

Silikon neigt aufgrund seiner Elastizität zum Verkleben. In einem Projekt hatten wir Probleme mit einreißenden Teilen beim Auswerfen. Durch Anpassen des Entformungswinkels von 1° auf 3° und Polieren der Kernoberfläche konnte das Problem behoben werden.

Tipps für besseres Entformen

- Vergrößern Sie die Tiefgangswinkel bis zu 2–5° bei tiefen Kavitäten.

- Verwenden Sie eine matte oder feine EDM-Textur. für eine konsistente Veröffentlichung.

- Luftausstoß- oder mechanische Abstreifsysteme einsetzen zur Unterstützung des Entformens komplexer Formen.

- Unterschnitte vermeiden Sofern nicht erforderlich; verwenden Sie gegebenenfalls zusammenklappbare Kerne.

Die Oberflächenbeschaffenheit beeinflusst nicht nur das Aussehen, sondern auch das Freisetzungsverhalten. Bei Babyartikeln oder Medizinprodukten wird häufig eine Hochglanzpolitur angewendet, um die Ansammlung von Partikeln zu reduzieren und die Hygiene zu gewährleisten.

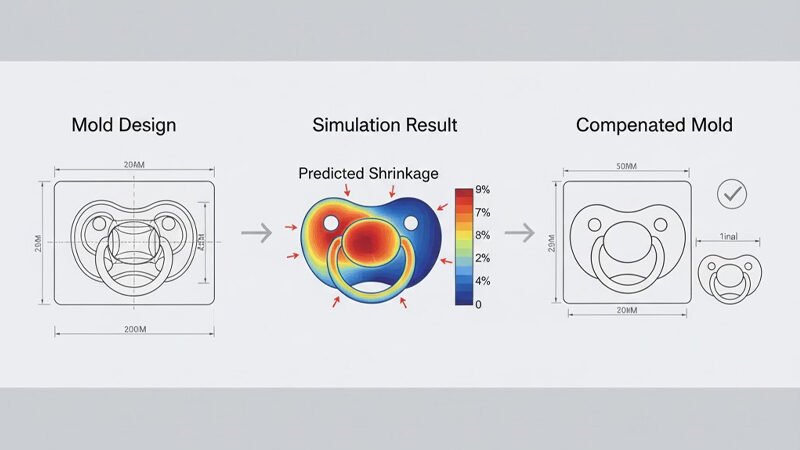

Vorhersage von Schrumpfungsrate und Verformung?

Beim Silikonspritzguss ist Schrumpfung unvermeidbar. Wird sie ignoriert, führt dies zu Maßabweichungen und Montageproblemen.

Die Vorhersage und Kompensation von Schwindung in der Werkzeugkonstruktionsphase gewährleistet Teilegenauigkeit und stabile Leistung.

In meinen ersten Projekten habe ich die Schwindung bei LSR unterschätzt und musste aufgrund zu kleiner Teile eine neue Form anfertigen. Deshalb modelliere ich die Schwindung jetzt immer anhand realer Prozessdaten, bevor ich die Stahlabmessungen endgültig festlege.

Typische LSR-Schrumpfungsdaten

| Materialtyp | Schrumpfungsrate | Hinweise |

|---|---|---|

| Allgemeines LSR | 2,0–3,5% | Abhängig von Aushärtungstemperatur und -druck |

| Hochpräzisions-LSR | 1,5–2,0% | Optimiert für optische oder medizinische Anwendungen |

Prognosetools wie Moldflow oder SIGMASOFT können das Fließ- und Schwindverhalten simulieren. Die Eingabe korrekter Aushärtungsparameter verbessert die Vorhersagegenauigkeit. Validieren Sie die Simulation stets mit Testschüssen und messen Sie die tatsächliche Schwindung vor der Serienproduktion.

Abschluss

Die Konstruktion von Silikonformen erfordert Präzision bis ins kleinste Detail. Durch die Beherrschung von Entlüftung, Trennlinien, Toleranzen, Angusskanälen, Entformung und Schwindung erreichen wir eine gleichbleibende, fehlerfreie Produktion.

Sind Sie bereit, Ihr Silikonformdesign zu optimieren?

Laden Sie Ihre 3D-Produktdateien und die wichtigsten Anforderungen hoch, um eine benutzerdefinierte DFM-Checkliste von unserem Ingenieurteam bei RuiYang Silikon.