Progettare uno stampo in silicone può essere complicato. Piccoli difetti di progettazione possono portare a difetti costosi e perdite di tempo.

La progettazione efficace di uno stampo in silicone dipende dal controllo preciso di sfiati, linee di separazione, tolleranze e restringimento per garantire la qualità e la producibilità del prodotto.

Ogni decisione nella progettazione dello stampo influisce sulle prestazioni del prodotto finale. Comprendendo ogni fattore fin dalle prime fasi del processo, possiamo evitare le comuni insidie di produzione e ottenere risultati di stampaggio stabili e di alta qualità.

Flusso e sfiato?

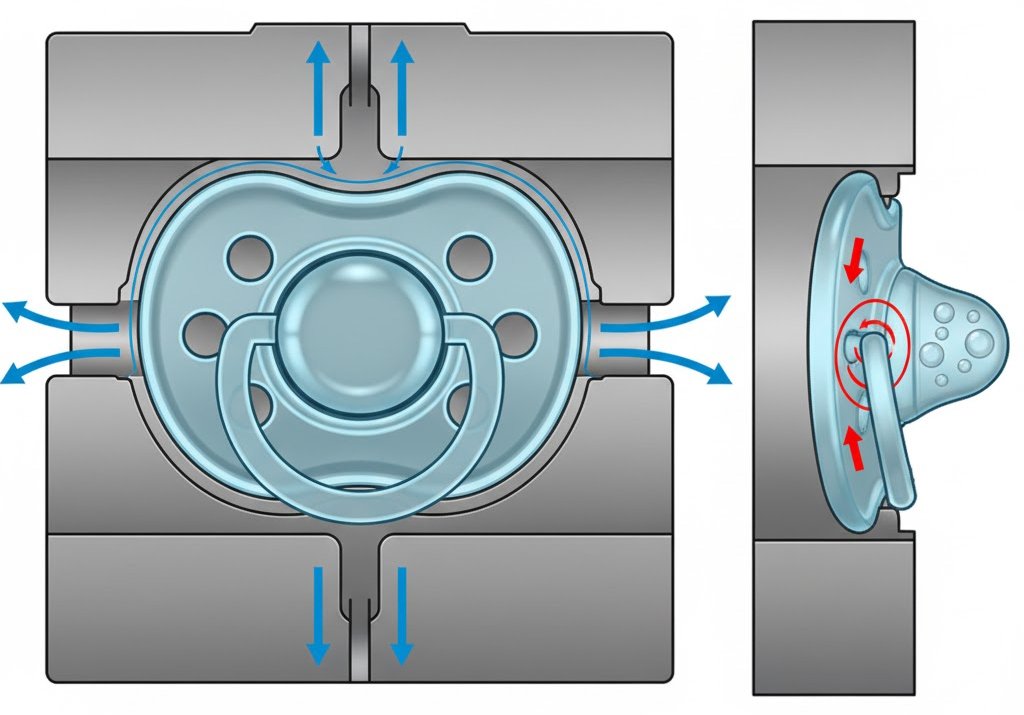

Una buona ventilazione previene la formazione di bolle d'aria e segni di bruciatura. Una ventilazione insufficiente causa bolle, riempimenti incompleti o difetti superficiali.

La ventilazione consente all'aria intrappolata di fuoriuscire durante l'iniezione. Una ventilazione bilanciata garantisce un riempimento completo e una superficie liscia del prodotto.

Le intrappolazioni d'aria rappresentano una sfida comune nello stampaggio del silicone, poiché la gomma siliconica liquida (LSR) ha un'elevata viscosità e tende a intrappolare l'aria in aree ristrette. Quando ho lavorato su uno stampo per ciuccio l'anno scorso, una ventilazione non corretta ha causato diversi scarti con bolle vicino all'area del capezzolo. Questo mi ha insegnato quanto sia fondamentale la progettazione della ventilazione.

Linee guida chiave per la progettazione dello sfiato

| Parametro | Valore tipico | Appunti |

|---|---|---|

| Profondità di sfiato | 0,005–0,02 millimetri | Troppo superficiale intrappola l'aria; troppo profondo provoca flash |

| Larghezza dello sfiato | 3–6 millimetri | Sufficiente per il flusso d'aria senza perdite di silicone |

| Posizione dello sfiato | Lontano dal cancello | Evitare il riflusso del silicone |

Le prese d'aria devono essere posizionate in corrispondenza dell'ultimo punto di riempimento e distribuite uniformemente intorno alla cavità. In geometrie complesse, potrebbero essere necessarie micro-prese d'aria o l'ausilio del vuoto. I sistemi di vuoto contribuiscono a garantire prodotti privi di bolle per articoli medicali e per la cura dei neonati, dove trasparenza e superfici lisce sono essenziali.

Strategia della linea di separazione e controllo del flash?

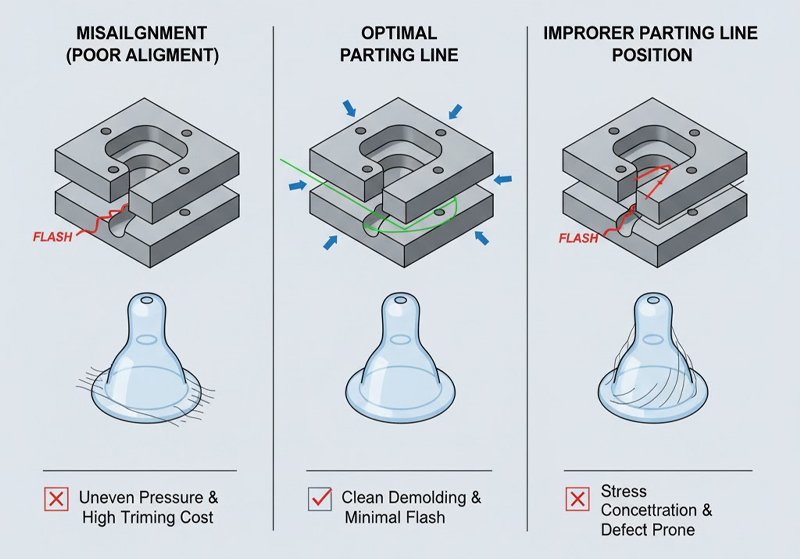

I difetti di sbavatura spesso indicano problemi nella linea di separazione. Un posizionamento scorretto della linea aumenta i costi di rifilatura e riduce la resa.

Una linea di separazione ben pianificata riduce al minimo le sbavature e migliora l'estetica del prodotto, garantendo al contempo la fattibilità della sformatura.

Ricordo ancora un progetto in cui uno stampo per capezzoli di bottiglie continuava a produrre sottili sbavature lungo il bordo di tenuta. Dopo aver esaminato lo strumento, mi sono reso conto che la linea di giunzione era posizionata in una zona ad alta pressione. Riposizionandolo, ho ridotto drasticamente le sbavature.

Strategie per il controllo del flash

- Posizionare la linea di separazione lungo le transizioni geometriche naturali. Evitare spigoli vivi che concentrano lo stress.

- Mantenere un allineamento preciso. Il disallineamento tra le metà dello stampo crea una pressione non uniforme, causando sbavature.

- Controllare la forza di serraggio. Una pressione insufficiente consente al silicone di filtrare attraverso la linea di separazione.

- Lucidare e mantenere le superfici sigillate. L'usura o l'accumulo di sporcizia possono causare perdite.

Cause comuni di flash difficili da controllare

| Causa ultima | Sintomi tipici | Soluzione consigliata |

|---|---|---|

| Scarso allineamento dello stampo | Flash asimmetrico | Riaffilare e riallineare le metà dello stampo |

| Profondità di sfiato eccessiva | Flash lungo e sottile | Ridurre la profondità di sfiato a 0,005 mm |

| Posizione errata della linea di separazione | Lampeggia intorno alle aree visive | Riposizionare la linea o modificare il design |

Il controllo delle sbavature è un problema sia di progettazione che di manutenzione. L'ispezione periodica delle superfici di tenuta contribuisce a mantenere la qualità per tutta la durata dello stampo.

Tolleranze e posizionamento dello stampaggio?

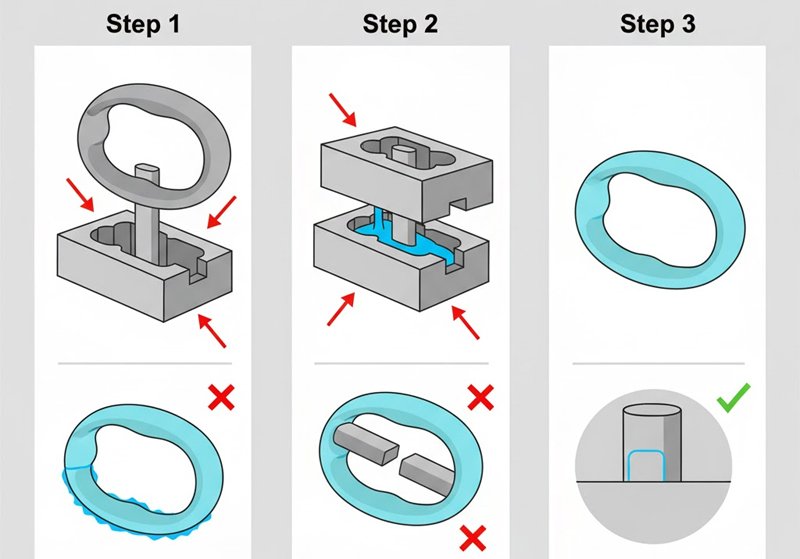

Un allineamento preciso è essenziale nel sovrastampaggio. Un disallineamento può portare a un incollaggio non uniforme o a un guasto funzionale.

Il controllo della tolleranza dello stampaggio a iniezione garantisce che lo strato secondario di silicone aderisca correttamente al componente di base.

Quando progettiamo i manici dei biberon, spesso utilizziamo uno stampaggio in due fasi: prima l'inserto rigido, poi lo strato sovrastampato in silicone. Se l'inserto si sposta anche di poco, lo strato morbido diventa irregolare o si stacca facilmente.

Fattori critici nella progettazione dello stampaggio sovrastampato

| Parametro | Intervallo di destinazione | Impatto |

|---|---|---|

| Inserire la precisione di posizionamento | ±0,02 millimetri | Il disallineamento provoca un legame non uniforme |

| Spessore dello stampo sovrastampato | ≥1,0 millimetri | Assicura un flusso e un legame uniformi |

| Rugosità della superficie dell'interfaccia | Ra 0,4–0,8 | Migliora l'adesione |

I progettisti dovrebbero includere blocchi meccanici o sottosquadri ove possibile per migliorare l'adesione. Evitare la formazione di bolle d'aria all'interfaccia aggiungendo sfiati in prossimità della zona di adesione. Per i prodotti in silicone di grado ottico o per neonati, assicurarsi che le superfici siano prive di contaminanti che potrebbero inibire la polimerizzazione.

Selezione tra canale freddo e canale caldo (LSR)?

La progettazione del canale di alimentazione influenza i costi, gli sprechi e la stabilità della temperatura. La scelta del sistema giusto influisce sull'efficienza.

I canali freddi riducono gli sprechi e mantengono la stabilità del materiale, mentre i canali caldi sono più adatti per una produzione costante e di grandi volumi.

Durante un progetto per uno stampo per cucchiaini da bambino, ho confrontato entrambi i sistemi. Il canale freddo riduceva gli scarti ma aumentava leggermente la durata del ciclo. Il canale caldo garantiva cicli più rapidi ma richiedeva un controllo della temperatura più rigoroso.

Tabella di confronto

| Caratteristica | Cold Runner | Canale caldo |

|---|---|---|

| Rifiuti materiali | Minimo | Alcuni |

| Costo | Costo iniziale inferiore | Costi di attrezzaggio più elevati |

| Controllo della temperatura | Più facile | Critico |

| Tempo di ciclo | Più a lungo | Più breve |

| Ideale per | Piccole o medie tirature | Produzione ad alto volume |

FAQ: Cold Runner è consigliato per la produzione di piccoli lotti?

Sì. Per progetti di prototipazione o produzione di piccoli lotti, i canali freddi sono più convenienti. Semplificano la manutenzione e riducono gli sprechi di materiale, il che è ideale quando si testano modifiche al design del prodotto.

Meccanismi di sformatura e texture superficiali?

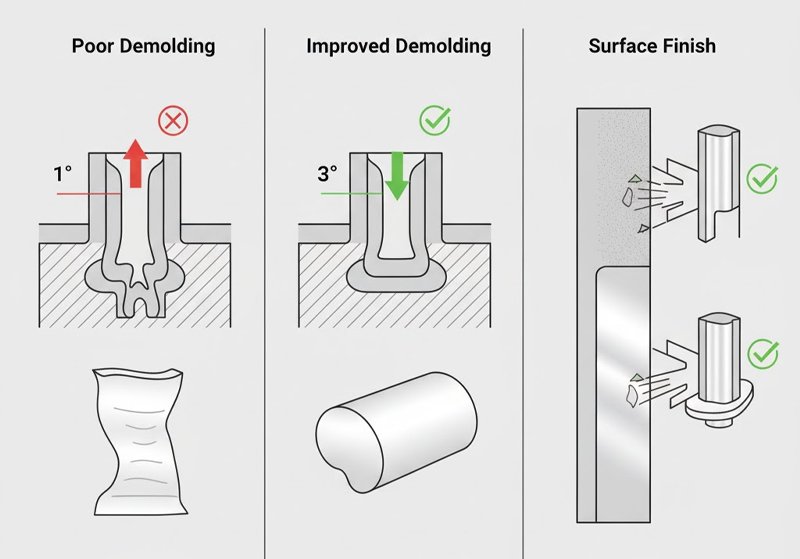

La sformatura definisce la finitura del prodotto e il tempo di ciclo. Una progettazione inadeguata della sformatura può causare strappi o deformazioni.

Una corretta sformatura e una corretta selezione della texture superficiale garantiscono un rilascio uniforme e mantengono la qualità del prodotto.

Il silicone tende ad attaccarsi a causa della sua elasticità. In un progetto, abbiamo riscontrato problemi di rottura dei componenti durante l'espulsione. Regolando l'angolo di sformo da 1° a 3° e lucidando la superficie del nucleo, il problema è stato risolto.

Suggerimenti per una migliore sformatura

- Aumentare gli angoli di sformo a 2–5° per cavità profonde.

- Utilizzare una texture EDM opaca o fine per un rilascio coerente.

- Applicare sistemi di espulsione ad aria o di stripping meccanico per facilitare la sformatura di forme complesse.

- Evitare i sottosquadri a meno che non sia necessario; utilizzare nuclei pieghevoli se necessario.

La finitura superficiale non influisce solo sull'aspetto, ma anche sul comportamento di rilascio. Per articoli per neonati o medicali, la lucidatura a specchio viene spesso utilizzata per ridurre l'accumulo di particelle e garantire l'igiene.

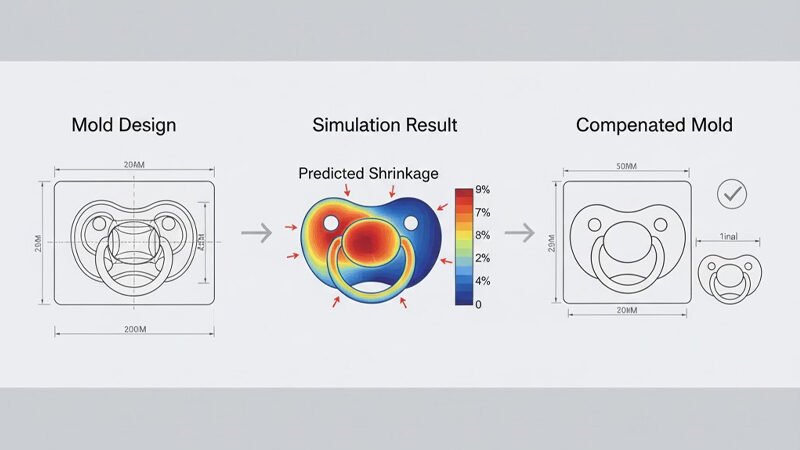

Previsione del tasso di restringimento e della deformazione?

Il ritiro è inevitabile nello stampaggio del silicone. Ignorarlo causa deviazioni dimensionali e problemi di assemblaggio.

La previsione del restringimento e la compensazione nella fase di progettazione dello stampo garantiscono la precisione dei pezzi e prestazioni stabili.

Nei miei primi progetti, ho sottovalutato il ritiro dell'LSR e ho dovuto rifare uno stampo a causa di parti sottodimensionate. Ora, modellizzo sempre il ritiro basandomi su dati di processo reali prima di finalizzare le dimensioni dell'acciaio.

Dati tipici di restringimento LSR

| Tipo di materiale | Tasso di restringimento | Appunti |

|---|---|---|

| LSR generale | 2.0–3.5% | Dipende dalla temperatura e dalla pressione di polimerizzazione |

| LSR ad alta precisione | 1,5–2,0% | Ottimizzato per uso ottico o medico |

Strumenti predittivi come Moldflow o SIGMASOFT possono simulare il comportamento di flusso e ritiro. L'inserimento di parametri di polimerizzazione corretti migliora l'accuratezza delle previsioni. Convalidare sempre la simulazione con prove di prova e misurare il ritiro effettivo prima della produzione in serie.

Conclusione

La progettazione di stampi in silicone richiede precisione in ogni dettaglio. Padroneggiando sfiati, linee di separazione, tolleranze, canali di colata, sformatura e ritiro, possiamo ottenere una produzione costante e priva di difetti.

Pronti a ottimizzare il design del vostro stampo in silicone?

Carica i file 3D del tuo prodotto e i requisiti chiave per ricevere un checklist DFM personalizzata dal nostro team di ingegneria presso RuiYang Silicone.