طراحی قالب سیلیکونی میتواند چالشبرانگیز باشد. نقصهای کوچک در طراحی میتواند منجر به نقصهای پرهزینه و اتلاف وقت شود.

طراحی مؤثر قالب سیلیکونی به کنترل دقیق تهویه، خطوط جدایش، تلرانسها و انقباض بستگی دارد تا کیفیت و قابلیت تولید محصول تضمین شود.

هر تصمیمی در طراحی قالب بر عملکرد محصول نهایی تأثیر میگذارد. با درک هر عامل در اوایل فرآیند، میتوانیم از مشکلات رایج تولید جلوگیری کنیم و به نتایج قالبگیری پایدار و با کیفیت بالا دست یابیم.

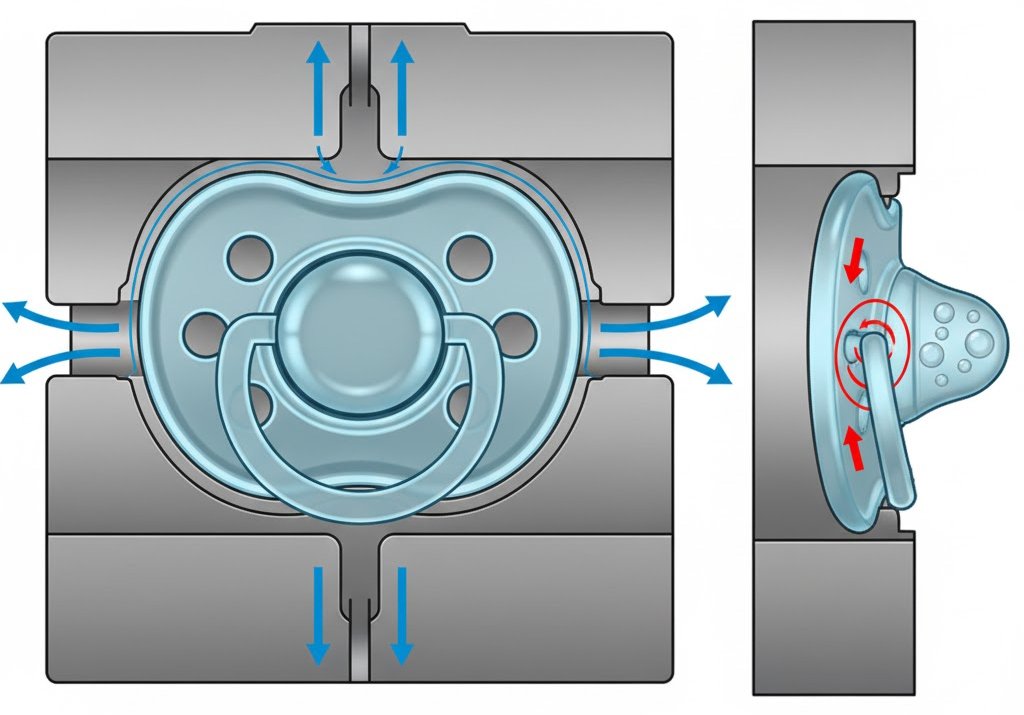

جریان و تهویه؟

تهویه خوب از ایجاد تله هوا و لکههای سوختگی جلوگیری میکند. تهویه ضعیف باعث ایجاد حباب، پر شدن ناقص یا نقص سطح میشود.

تهویه باعث میشود هوای محبوس شده در حین تزریق خارج شود. تهویه متعادل، پر شدن کامل و سطح صاف محصول را تضمین میکند.

تلههای هوا یک چالش رایج در قالبگیری سیلیکونی هستند زیرا لاستیک سیلیکون مایع (LSR) ویسکوزیته بالایی دارد و تمایل دارد هوا را در نواحی باریک به دام بیندازد. وقتی سال گذشته روی قالب پستانک کار میکردم، تهویه نامناسب باعث شد چندین مورد رد شده با حبابهایی در نزدیکی ناحیه نوک پستان ایجاد شود. این به من آموخت که طراحی تهویه چقدر حیاتی است.

دستورالعملهای کلیدی طراحی تهویه

| پارامتر | مقدار معمول | یادداشت ها |

|---|---|---|

| عمق دریچه | ۰.۰۰۵–۰.۰۲ میلیمتر | خیلی کم عمق هوا را به دام میاندازد؛ خیلی عمیق باعث ایجاد جرقه میشود |

| عرض دریچه | ۳–۶ میلیمتر | برای جریان هوا بدون نشت سیلیکون کافی است |

| محل دریچه | دور از دروازه | از جریان برگشتی سیلیکون جلوگیری کنید |

دریچهها باید در آخرین نقطه پر شدن و به طور یکنواخت در اطراف حفره قرار گیرند. در هندسههای پیچیده، ممکن است به دریچههای ریز یا کمک خلاء نیاز باشد. سیستمهای خلاء به تضمین محصولات بدون حباب برای اقلام پزشکی و مراقبت از کودک، که در آنها شفافیت و سطوح صاف ضروری است، کمک میکنند.

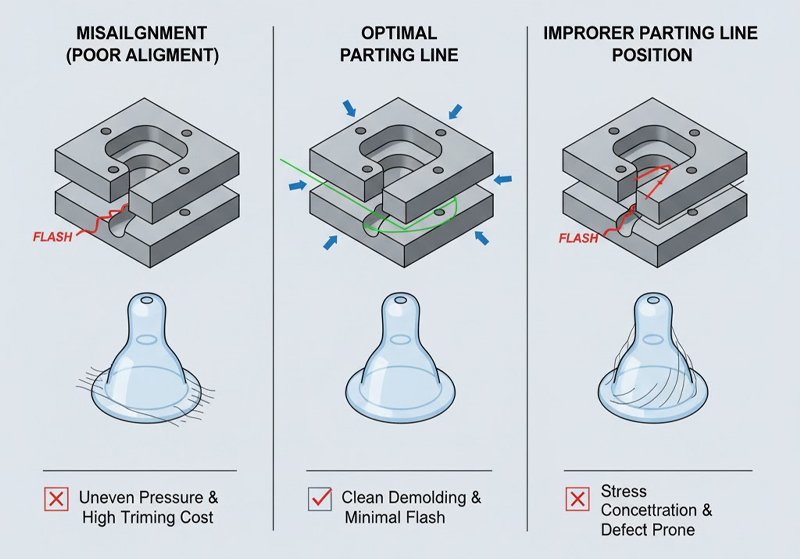

استراتژی خط جدایش و کنترل فلش؟

نقصهای ناشی از برقزدگی اغلب نشاندهنده مشکلات خط جدایش هستند. قرارگیری نامناسب خط، هزینههای هرس را افزایش داده و بازده را کاهش میدهد.

یک خط جدایش خوب برنامهریزیشده، پلیسه را به حداقل میرساند و زیباییشناسی محصول را بهبود میبخشد و در عین حال امکان جداسازی از قالب را تضمین میکند.

من هنوز پروژهای را به یاد دارم که در آن قالب نوک بطری مدام در امتداد لبه آببندی، پلیسه نازکی تولید میکرد. بعد از بررسی ابزار، متوجه شدم که خط جدایش در یک ناحیه پرفشار قرار دارد. جابجایی آن، پلیسه را به طرز چشمگیری کاهش داد.

استراتژیهایی برای کنترل فلاش

- خط جدایش را در امتداد انتقالهای هندسی طبیعی قرار دهید. از لبههای تیز که باعث تمرکز فشار میشوند، خودداری کنید.

- تراز دقیق را حفظ کنید. ناهمترازی بین نیمههای قالب باعث ایجاد فشار ناهموار و در نتیجه ایجاد پلیسه میشود.

- نیروی گیره را کنترل کنید. فشار ناکافی باعث میشود سیلیکون از خط جدایش نفوذ کند.

- سطوح آببندی را صیقل داده و از آنها محافظت کنید. ساییدگی یا تجمع کثیفی میتواند باعث نشتی شود.

علل ریشهای رایج مشکل در کنترل فلاش

| علت ریشهای | علائم معمول | راه حل پیشنهادی |

|---|---|---|

| ترازبندی ضعیف قالب | فلش نامتقارن | نیمههای قالب را دوباره آسیاب و تراز کنید |

| عمق بیش از حد دریچه تهویه | فلش بلند و نازک | عمق دریچه را به 0.005 میلیمتر کاهش دهید |

| موقعیت نامناسب خط جدایش | فلش زدن در اطراف نواحی بینایی | تغییر موقعیت خط یا اصلاح طرح |

کنترل فلش هم یک مسئله طراحی و هم یک مسئله نگهداری است. بازرسی منظم سطوح آببندی به حفظ کیفیت در طول عمر قالب کمک میکند.

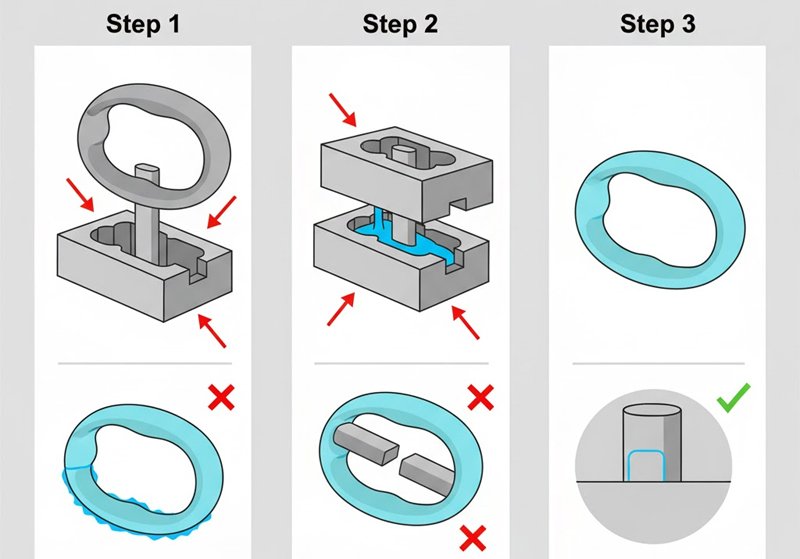

تلرانسها و موقعیتیابی قالبهای قالبگیری بیش از حد؟

ترازبندی دقیق در قالبگیری روی هم ضروری است. عدم ترازبندی میتواند منجر به اتصال ناهموار یا خرابی عملکردی شود.

کنترل تلرانس قالبگیری بیش از حد، اتصال صحیح لایه سیلیکونی ثانویه به قطعه پایه را تضمین میکند.

هنگام طراحی دستههای شیشه شیر، ما اغلب با قالبگیری دو مرحلهای سروکار داریم - ابتدا قطعه سفت و سخت، سپس قالبگیری سیلیکونی. اگر قطعه حتی کمی جابجا شود، لایه نرم ناهموار میشود یا به راحتی کنده میشود.

عوامل بحرانی در طراحی قالب رویی

| پارامتر | محدوده هدف | تاثیر |

|---|---|---|

| دقت موقعیت یابی را وارد کنید | ±0.02 میلیمتر | ناهمترازی باعث چسبندگی ناهموار میشود |

| ضخامت قالب | ≥1.0 میلیمتر | جریان و چسبندگی یکنواخت را تضمین میکند |

| زبری سطح رابط | را ۰.۴–۰.۸ | چسبندگی را بهبود میبخشد |

طراحان باید در صورت امکان از قفلهای مکانیکی یا برشهای زیرین برای بهبود اتصال استفاده کنند. با اضافه کردن دریچه تهویه در نزدیکی ناحیه اتصال، از ایجاد تلههای هوا در سطح مشترک جلوگیری کنید. برای محصولات سیلیکونی یا کودک با درجه نوری، اطمینان حاصل کنید که سطوح عاری از آلودگیهایی هستند که ممکن است مانع از خشک شدن شوند.

انتخاب راهگاه سرد در مقابل راهگاه گرم (LSR)؟

طراحی راهگاه بر هزینه، ضایعات و پایداری دما تأثیر میگذارد. انتخاب سیستم مناسب بر کارایی تأثیر میگذارد.

راهگاههای سرد ضایعات را کاهش داده و پایداری مواد را حفظ میکنند، در حالی که راهگاههای گرم برای تولید با حجم بالا و مداوم بهتر هستند.

در طول پروژهای برای قالب قاشق بچه، هر دو سیستم را با هم مقایسه کردم. سیستم راهگاه سرد ضایعات را کاهش داد اما زمان چرخه را کمی افزایش داد. سیستم راهگاه گرم چرخههای سریعتری ارائه داد اما به کنترل دمای دقیقتری نیاز داشت.

جدول مقایسه

| ویژگی | دونده سرد | دونده داغ |

|---|---|---|

| ضایعات مواد | حداقل | برخی |

| هزینه | هزینه اولیه کمتر | هزینه ابزارسازی بالاتر |

| کنترل دما | آسانتر | بحرانی |

| زمان چرخه | طولانی تر | کوتاه تر |

| بهترین برای | تیراژ کم یا متوسط | تولید با حجم بالا |

سوالات متداول: آیا سیستم راهگاه سرد برای تولید دستهای کوچک توصیه میشود؟

بله. برای پروژههای تولید در مقیاس کوچک یا نمونههای اولیه، سیستمهای راهگاه سرد مقرونبهصرفهتر هستند. آنها تعمیر و نگهداری را سادهتر کرده و ضایعات مواد را کاهش میدهند، که هنگام آزمایش تغییرات طراحی محصول ایدهآل است.

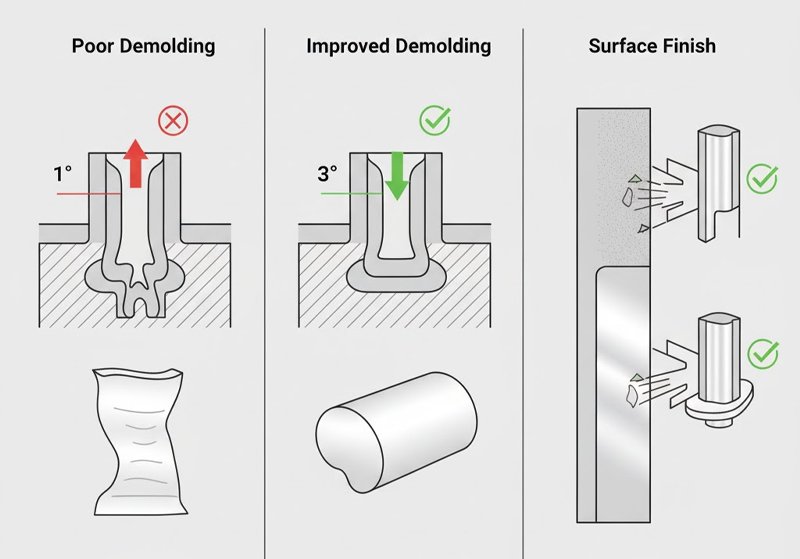

مکانیسمهای از قالب خارج کردن و بافتهای سطحی؟

دمولدینگ (باز کردن قالب) تعیین کنندهی زمان اتمام محصول و چرخهی تولید است. طراحی ضعیف دمولدینگ منجر به پارگی یا تغییر شکل میشود.

انتخاب صحیح بافت سطح و جداسازی قطعات از قالب، آزادسازی روان و حفظ کیفیت محصول را تضمین میکند.

سیلیکون به دلیل خاصیت ارتجاعی خود تمایل به چسبیدن دارد. در یک پروژه، ما با پارگی قطعات هنگام بیرون انداختن مواجه شدیم. تنظیم زاویه پیش نویس از ۱ درجه به ۳ درجه و صیقل دادن سطح هسته، مشکل را حل کرد.

نکاتی برای دمولدینگ بهتر

- افزایش زاویههای پیشنویس برای حفرههای عمیق تا ۲ تا ۵ درجه.

- از بافت مات یا EDM ریز استفاده کنید برای انتشار مداوم.

- از سیستمهای تخلیه هوا یا لایه بردار مکانیکی استفاده کنید برای کمک به قالبگیری مجدد برای اشکال پیچیده.

- از زیر برشها اجتناب کنید مگر اینکه لازم باشد؛ در صورت لزوم از هستههای تاشو استفاده کنید.

پرداخت سطح نه تنها بر ظاهر، بلکه بر رفتار رهاسازی نیز تأثیر میگذارد. برای اقلام کودک یا پزشکی، اغلب از پرداخت آینهای برای کاهش تجمع ذرات و تضمین بهداشت استفاده میشود.

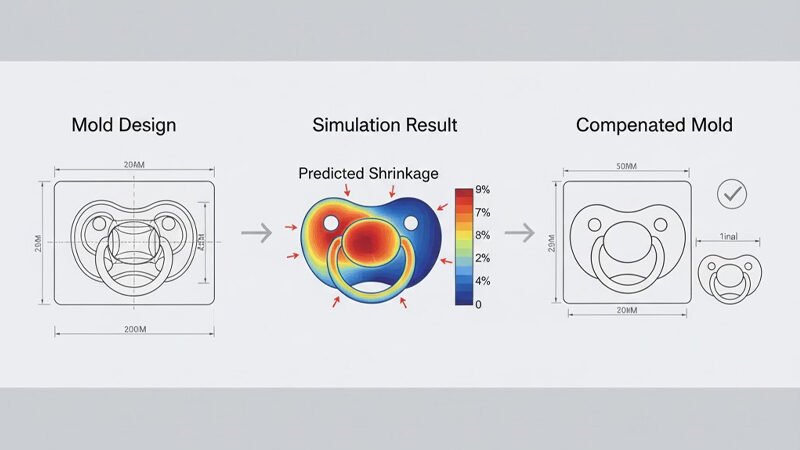

پیشبینی نرخ انقباض و تغییر شکل؟

انقباض در قالبگیری سیلیکونی اجتنابناپذیر است. نادیده گرفتن آن باعث انحرافات ابعادی و مشکلات مونتاژ میشود.

پیشبینی انقباض و جبران آن در مرحله طراحی قالب، دقت قطعه و عملکرد پایدار را تضمین میکند.

در پروژههای اولیهام، انقباض LSR را دست کم میگرفتم و به دلیل قطعات با اندازه کوچک مجبور به ساخت مجدد قالب شدم. اکنون، قبل از نهایی کردن ابعاد فولاد، همیشه انقباض را بر اساس دادههای فرآیند واقعی مدلسازی میکنم.

دادههای معمول انقباض LSR

| نوع ماده | نرخ انقباض | یادداشت ها |

|---|---|---|

| LSR عمومی | ۲.۰–۳.۵۱TP3T | بستگی به دما و فشار پخت دارد |

| LSR با دقت بالا | ۱.۵–۲.۰۱TP3T | بهینه شده برای استفاده نوری یا پزشکی |

ابزارهای پیشبینیکننده مانند Moldflow یا SIGMASOFT میتوانند رفتار جریان و انقباض را شبیهسازی کنند. وارد کردن پارامترهای صحیح پخت، دقت پیشبینی را بهبود میبخشد. همیشه شبیهسازی را با نمونههای آزمایشی اعتبارسنجی کنید و انقباض واقعی را قبل از تولید انبوه اندازهگیری کنید.

نتیجه

طراحی قالب سیلیکونی نیازمند دقت در تمام جزئیات است. با تسلط بر تهویه، خطوط جدایش، تلرانسها، راهگاهها، باز کردن قالب و انقباض، میتوانیم به تولید بدون نقص و یکنواخت دست یابیم.

آمادهاید تا طراحی قالب سیلیکونی خود را بهینه کنید؟

فایلهای سهبعدی محصول و الزامات کلیدی خود را برای دریافت، آپلود کنید. چک لیست سفارشی DFM از تیم مهندسی ما در سیلیکون RuiYang.