El diseño de moldes de silicona puede ser complicado. Pequeños fallos de diseño pueden provocar defectos costosos y pérdida de tiempo.

El diseño eficaz de moldes de silicona depende de un control preciso de la ventilación, las líneas de separación, las tolerancias y la contracción para garantizar la calidad y la facilidad de fabricación del producto.

Cada decisión en el diseño del molde influye en el rendimiento del producto final. Al comprender cada factor desde el inicio del proceso, podemos evitar problemas comunes de producción y lograr resultados de moldeo estables y de alta calidad.

¿Flujo y ventilación?

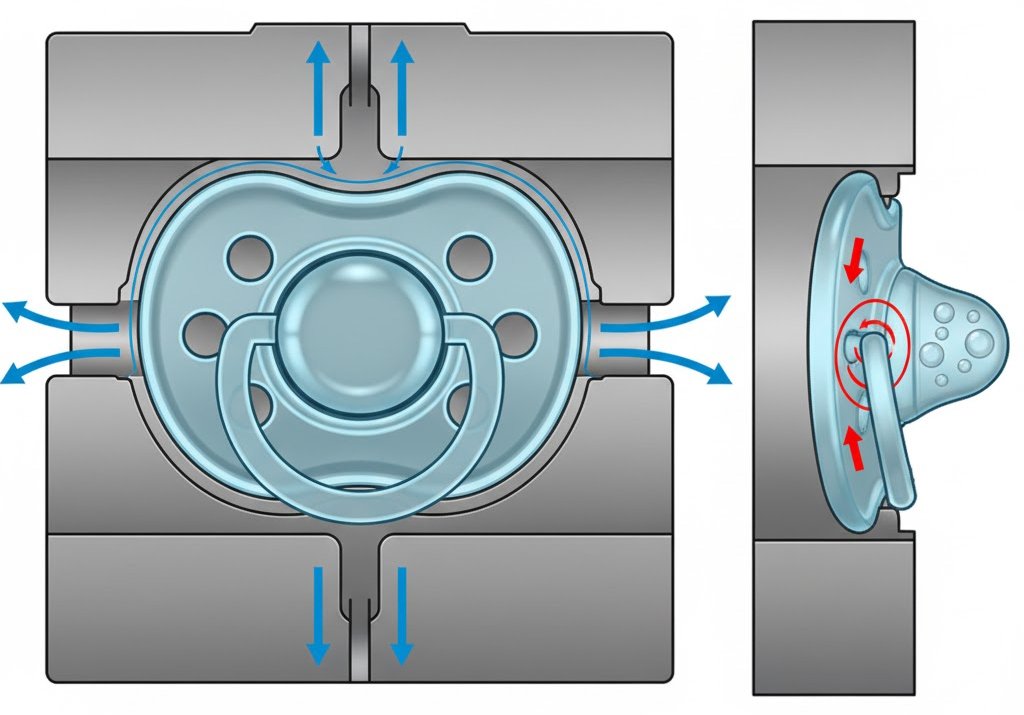

Una buena ventilación evita la formación de burbujas de aire y marcas de quemaduras. Una ventilación deficiente provoca burbujas, llenados incompletos o defectos superficiales.

La ventilación permite que el aire atrapado escape durante la inyección. Una ventilación equilibrada garantiza un llenado completo y una superficie lisa del producto.

Las burbujas de aire son un problema común en el moldeo de silicona, ya que la silicona líquida (LSR) tiene una alta viscosidad y tiende a atrapar aire en zonas estrechas. El año pasado, cuando trabajé en un molde para chupetes, una ventilación inadecuada provocó varios rechazos con burbujas cerca de la tetina. Aquello me enseñó la importancia crucial de un buen diseño de ventilación.

Directrices clave para el diseño de ventilación

| Parámetro | Valor típico | Notas |

|---|---|---|

| Profundidad de ventilación | 0,005–0,02 mm | Demasiado poco profundo atrapa aire; demasiado profundo provoca destellos |

| Ancho de ventilación | 3–6 mm | Suficiente para el flujo de aire sin fugas de silicona |

| Ubicación de la ventilación | Lejos de la puerta | Evite el reflujo de silicona. |

Las válvulas de ventilación deben colocarse en el último punto de llenado y de manera uniforme alrededor de la cavidad. En geometrías complejas, puede ser necesario utilizar microválvulas o sistemas de vacío. Los sistemas de vacío ayudan a garantizar productos sin burbujas para artículos médicos y de cuidado infantil, donde la claridad y las superficies lisas son esenciales.

¿Estrategia de línea de separación y control de destellos?

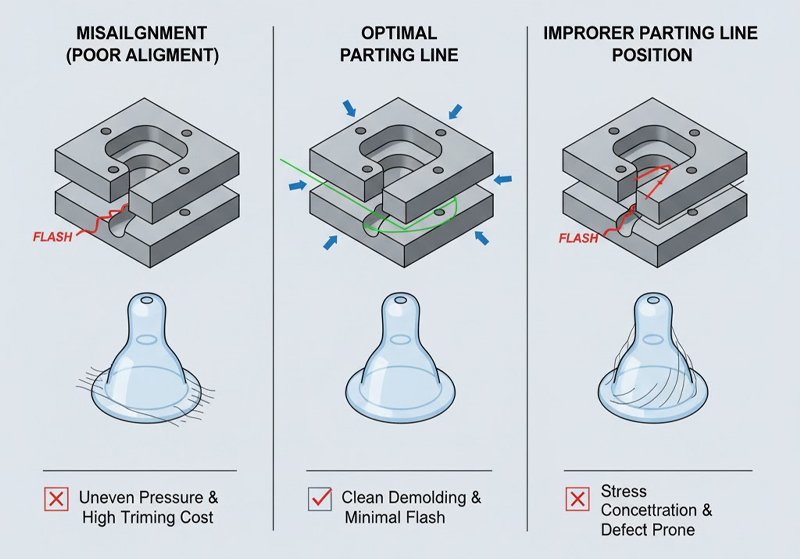

Los defectos de rebaba suelen indicar problemas con la línea de partición. Una mala colocación de la línea aumenta los costes de recorte y reduce el rendimiento.

Una línea de separación bien planificada minimiza las rebabas y mejora la estética del producto, al tiempo que garantiza la viabilidad del desmoldeo.

Aún recuerdo un proyecto donde un molde para tetinas de biberón producía rebabas finas en el borde de sellado. Tras revisar la herramienta, me di cuenta de que la línea de partición estaba en una zona de alta presión. Al reubicarla, las rebabas disminuyeron drásticamente.

Estrategias para el control de destellos

- Coloca la línea de separación a lo largo de las transiciones geométricas naturales. Evite los bordes afilados que concentran la presión.

- Mantenga una alineación precisa. La desalineación entre las mitades del molde crea una presión desigual, lo que produce rebabas.

- Fuerza de sujeción de control. Una presión insuficiente permite que la silicona se filtre a través de la línea de separación.

- Pulir y mantener las superficies de sellado. El desgaste o la acumulación de suciedad pueden provocar fugas.

Causas comunes de destellos difíciles de controlar

| Causa principal | Síntomas típicos | Solución recomendada |

|---|---|---|

| Alineación deficiente del molde | Destello asimétrico | Rectificar y realinear las mitades del molde |

| Profundidad excesiva del respiradero | destello largo y delgado | Reduzca la profundidad de ventilación a 0,005 mm |

| Posición incorrecta de la línea de separación | Destellos alrededor de las áreas visuales | Reposicionar la línea o modificar el diseño |

El control de rebabas es un problema tanto de diseño como de mantenimiento. La inspección rutinaria de las superficies de sellado ayuda a mantener la calidad durante la vida útil del molde.

¿Tolerancias y posicionamiento del sobremoldeo?

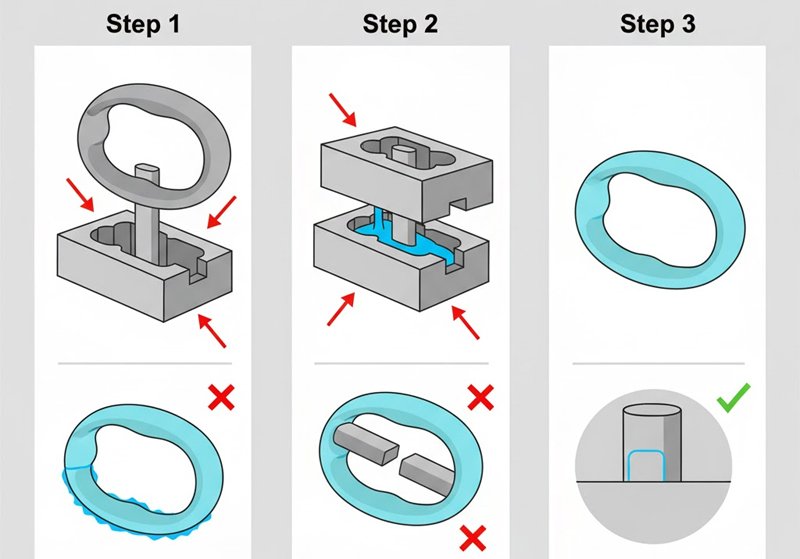

En el sobremoldeo, la alineación precisa es esencial. Una mala alineación puede provocar una unión irregular o un fallo funcional.

El control de tolerancia del sobremoldeo garantiza que la capa secundaria de silicona se adhiera correctamente al componente base.

Al diseñar asas para biberones, a menudo trabajamos con un moldeo en dos etapas: primero, el inserto rígido y, luego, el sobremoldeo de silicona. Si el inserto se mueve, aunque sea ligeramente, la capa blanda se vuelve irregular o se desprende con facilidad.

Factores críticos en el diseño de sobremoldeo

| Parámetro | Alcance objetivo | Impacto |

|---|---|---|

| Precisión de posicionamiento de la inserción | ±0,02 mm | La desalineación provoca una unión desigual. |

| Espesor de sobremoldeo | ≥1,0 mm | Garantiza un flujo y una unión uniformes. |

| rugosidad de la superficie de la interfaz | Ra 0,4–0,8 | Mejora la adhesión |

Los diseñadores deben incluir cierres mecánicos o rebajes siempre que sea posible para mejorar la adhesión. Evite la formación de burbujas de aire en la interfaz añadiendo ventilación cerca de la zona de unión. Para silicona de grado óptico o productos para bebés, asegúrese de que las superficies estén libres de contaminantes que puedan inhibir el curado.

Selección de corredor frío vs. corredor caliente (LSR)?

El diseño del sistema de refrigeración influye en el coste, los residuos y la estabilidad de la temperatura. Elegir el sistema adecuado afecta a la eficiencia.

Los sistemas de canal frío reducen el desperdicio y mantienen la estabilidad del material, mientras que los sistemas de canal caliente son mejores para una producción constante y de alto volumen.

Durante un proyecto para un molde de cuchara para bebé, comparé ambos sistemas. El sistema de canal frío redujo el desperdicio, pero aumentó ligeramente el tiempo de ciclo. El sistema de canal caliente permitió ciclos más rápidos, pero requirió un control de temperatura más estricto.

Tabla comparativa

| Característica | Corredor del frío | Corredor caliente |

|---|---|---|

| Residuos materiales | Mínimo | Alguno |

| Costo | Menor costo inicial | Mayor costo de las herramientas |

| control de temperatura | Más fácil | Crítico |

| Tiempo de ciclo | Más extenso | Corta |

| Mejor para | carreras pequeñas o medianas | Producción de alto volumen |

Preguntas frecuentes: ¿Se recomienda el sistema de canal frío para la producción de lotes pequeños?

Sí. Para proyectos de series cortas o prototipos, los sistemas de canal frío son más rentables. Simplifican el mantenimiento y reducen el desperdicio de material, lo cual es ideal al probar cambios en el diseño del producto.

¿Mecanismos de desmoldeo y texturas superficiales?

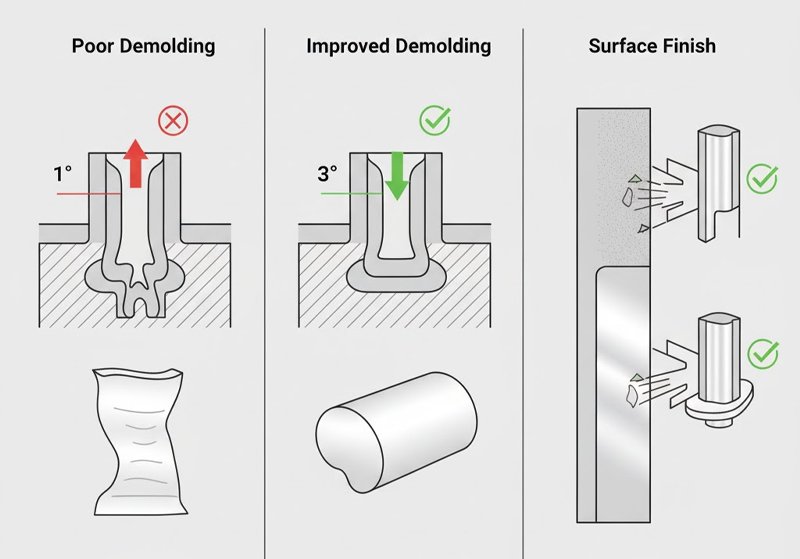

El desmoldeo define el acabado del producto y el tiempo de ciclo. Un diseño de desmoldeo deficiente provoca desgarros o deformaciones.

Un desmoldeo adecuado y la selección de la textura superficial garantizan una liberación fluida y mantienen la calidad del producto.

La silicona tiende a adherirse debido a su elasticidad. En un proyecto, tuvimos problemas con el desgarro de las piezas durante la expulsión. Ajustar el ángulo de desmoldeo de 1° a 3° y pulir la superficie del núcleo solucionó el problema.

Consejos para un mejor desmoldeo

- Aumentar los ángulos de tiro hasta 2–5° para cavidades profundas.

- Utilice una textura EDM mate o fina. para una publicación consistente.

- Aplicar sistemas de desprendimiento por aire o mecánicos para facilitar el desmoldeo de formas complejas.

- Evitar los cortes inferiores A menos que sea necesario, utilice núcleos colapsables si se requiere.

El acabado superficial influye no solo en la apariencia, sino también en la facilidad de liberación de partículas. En artículos para bebés o productos médicos, el pulido espejo se utiliza con frecuencia para reducir la acumulación de partículas y garantizar la higiene.

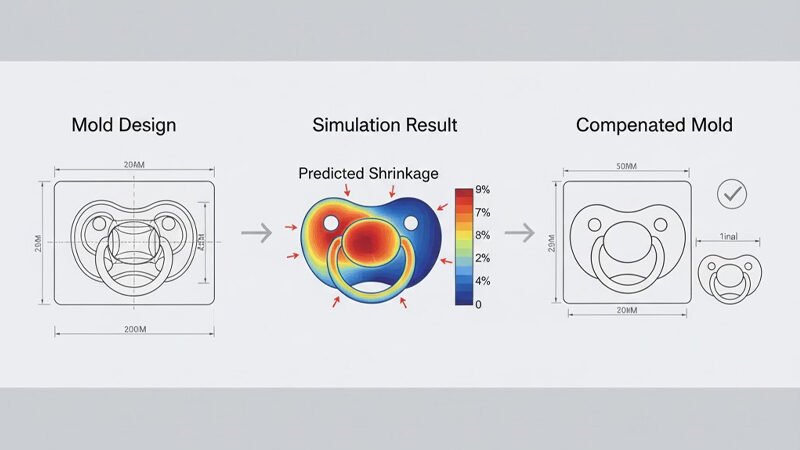

¿Tasa de contracción y predicción de la deformación?

La contracción es inevitable en el moldeo de silicona. Ignorarla provoca desviaciones dimensionales y problemas de ensamblaje.

Predecir la contracción y compensarla en la fase de diseño del molde garantiza la precisión de la pieza y un rendimiento estable.

En mis primeros proyectos, subestimé la contracción del acero laminado en frío y tuve que rehacer un molde debido a que las piezas eran demasiado pequeñas. Ahora, siempre modelo la contracción basándome en datos reales del proceso antes de finalizar las dimensiones del acero.

Datos típicos de contracción LSR

| Tipo de material | Tasa de contracción | Notas |

|---|---|---|

| LSR general | 2.0–3.5% | Depende de la temperatura y la presión de curado. |

| LSR de alta precisión | 1.5–2.0% | Optimizado para uso óptico o médico |

Las herramientas predictivas como Moldflow o SIGMASOFT pueden simular el comportamiento del flujo y la contracción. Introducir parámetros de curado correctos mejora la precisión de la predicción. Siempre valide la simulación con pruebas y mida la contracción real antes de la producción en masa.

Conclusión

El diseño de moldes de silicona exige precisión en cada detalle. Al dominar la ventilación, las líneas de partición, las tolerancias, los canales de alimentación, el desmoldeo y la contracción, podemos lograr una producción uniforme y sin defectos.

¿Listo para optimizar el diseño de tu molde de silicona?

Sube los archivos 3D de tu producto y los requisitos clave para recibir un lista de verificación DFM personalizada de nuestro equipo de ingeniería en Silicona RuiYang.