シリコン型の設計は難しい場合があります。小さな設計上の欠陥が、高額な費用と時間の無駄につながる可能性があります。

効果的なシリコン型の設計は、製品の品質と製造可能性を確保するために、通気、パーティングライン、許容差、収縮を正確に制御することに依存します。

金型設計におけるあらゆる決定は、最終製品の性能に影響を与えます。プロセスの早い段階で各要素を理解することで、製造におけるよくある落とし穴を回避し、安定した高品質の成形結果を得ることができます。

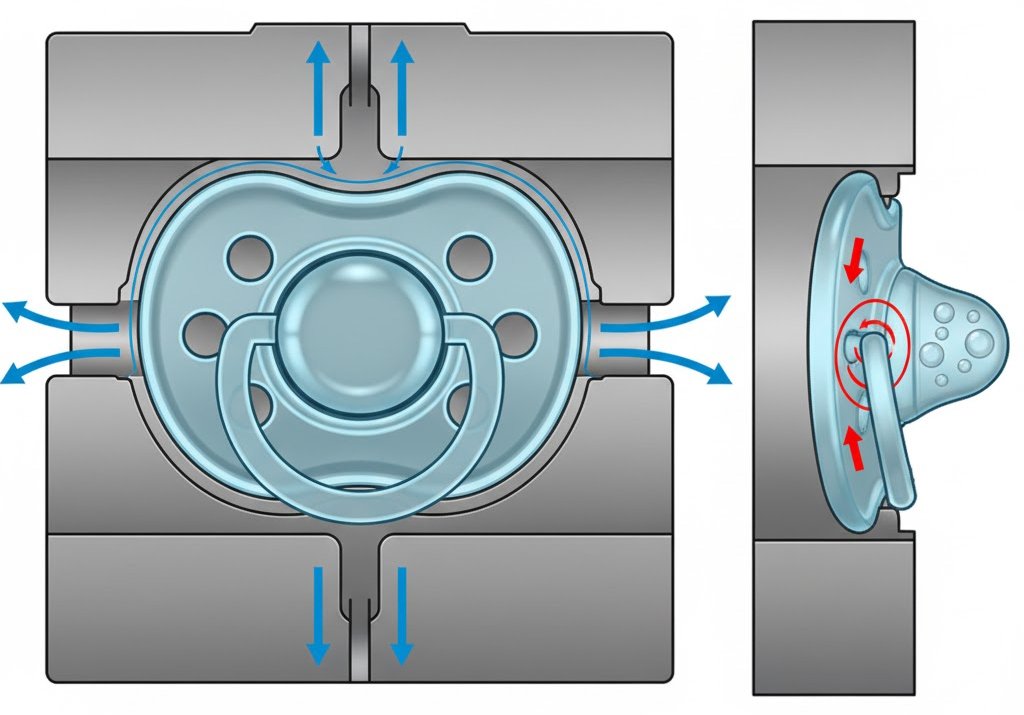

フローとベント?

通気性を良くすることで、エアトラップや焦げ付きを防ぎます。通気性が悪いと、気泡、充填不良、表面欠陥などの原因となります。

ベント機構により、射出成形時に閉じ込められた空気を排出できます。バランスの取れたベント機構により、完全な充填と滑らかな製品表面が保証されます。

液状シリコーンゴム(LSR)は粘度が高く、狭い部分に空気を閉じ込めやすいため、エアトラップはシリコーン成形においてよくある課題です。昨年、おしゃぶりの金型を製作した際、不適切なベント処理が原因で、乳首付近に気泡が入った不良品がいくつか発生しました。この経験から、ベント処理の設計がいかに重要であるかを痛感しました。

主要な通気設計ガイドライン

| パラメータ | 標準値 | 注記 |

|---|---|---|

| 通気口の深さ | 0.005~0.02 mm | 浅すぎると空気が閉じ込められ、深すぎるとフラッシュが発生する |

| 通気口幅 | 3~6mm | シリコン漏れのない十分な空気の流れ |

| 通気口の位置 | 門から遠い | シリコンの逆流を防ぐ |

ベントは、最終充填ポイントとキャビティ周囲に均等に配置する必要があります。複雑な形状の場合は、マイクロベントや真空吸引が必要になる場合があります。真空吸引システムは、透明性と滑らかな表面が不可欠な医療用品やベビーケア製品において、気泡のない製品を実現するために役立ちます。

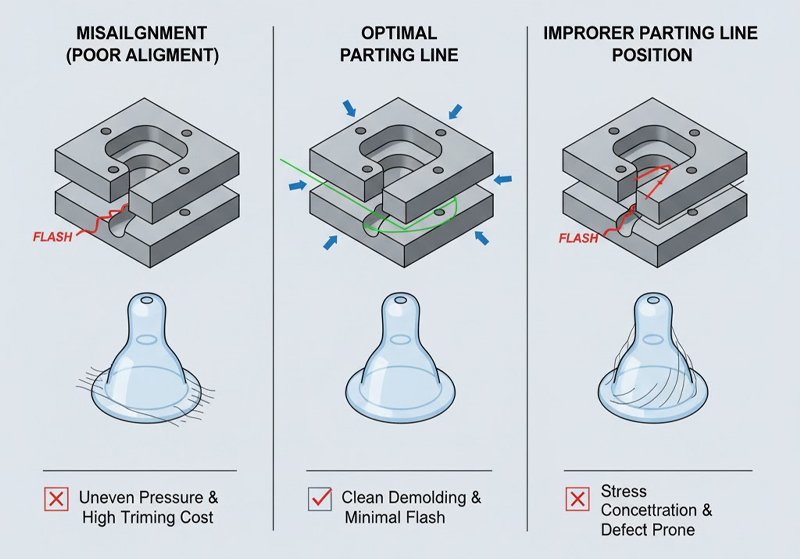

パーティングライン戦略とフラッシュ制御?

バリ欠陥は、多くの場合、パーティングラインの問題を示しています。パーティングラインの配置が適切でないと、トリミングコストが増加し、歩留まりが低下します。

適切に計画されたパーティング ラインにより、バリが最小限に抑えられ、製品の美観が向上するとともに、型から取り出す際の実現可能性も高まります。

ボトルニップルの金型で、シールエッジに沿って薄いバリが出続けたプロジェクトのことを今でも覚えています。金型を見直した後、パーティングラインが高圧領域に配置されていたことに気づきました。パーティングラインの位置を変更したところ、バリは劇的に減少しました。

フラッシュ制御の戦略

- 自然な形状の遷移に沿ってパーティング ラインを配置します。 ストレスが集中する鋭いエッジを避けてください。

- 正確な位置合わせを維持します。 金型の半分間のずれにより圧力が不均一になり、フラッシュが発生します。

- クランプ力を制御します。 圧力が不十分だと、シリコンがパーティングラインから漏れてしまいます。

- シール面を研磨してメンテナンスします。 摩耗や汚れの蓄積により漏れが発生する場合があります。

制御困難なフラッシュの一般的な根本原因

| 根本的な原因 | 典型的な症状 | 推奨ソリューション |

|---|---|---|

| 金型の位置合わせ不良 | 非対称フラッシュ | 金型の半分を再研磨して再調整する |

| 通気口の深さが過剰 | 細長いフラッシュ | ベント深さを0.005 mmに減らす |

| 不適切なパーティングラインの位置 | 視覚領域の周囲にフラッシュ | 線の位置を変更したりデザインを変更したりします |

バリ制御は設計とメンテナンスの両方に関わる問題です。シール面の定期的な検査は、金型の寿命全体にわたって品質を維持するのに役立ちます。

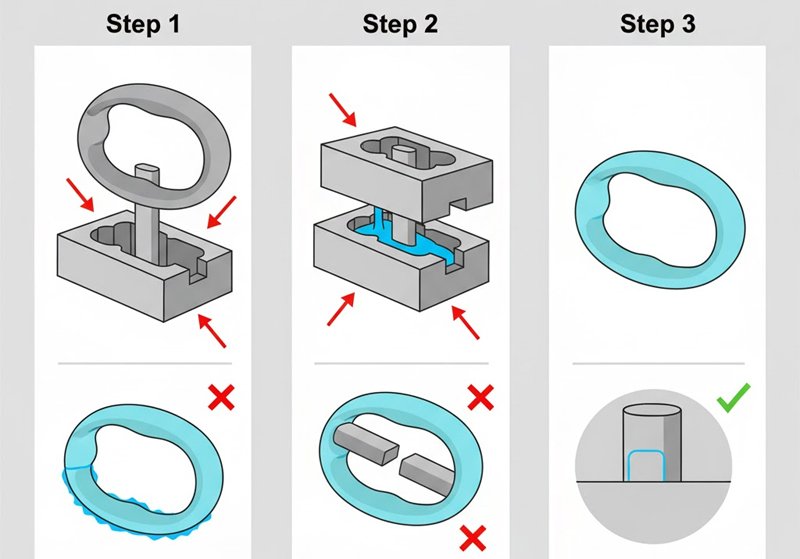

オーバーモールドの許容差と位置決め?

オーバーモールド成形では、正確な位置合わせが不可欠です。位置ずれは、接合の不均一や機能不良につながる可能性があります。

オーバーモールド許容差制御により、二次シリコン層がベースコンポーネントに適切に結合されます。

哺乳瓶のハンドルを設計する際、多くの場合、二段階成形を行います。まず硬質インサートを成形し、次にシリコンオーバーモールドを成形します。インサートが少しでもずれると、柔らかい層が不均一になったり、剥がれやすくなったりします。

オーバーモールド設計における重要な要素

| パラメータ | ターゲット範囲 | インパクト |

|---|---|---|

| インサートの位置決め精度 | ±0.02 mm | 位置ずれにより接着が不均一になる |

| オーバーモールドの厚さ | ≥1.0 mm | 均一な流れと接着を確保 |

| 界面表面粗さ | Ra 0.4~0.8 | 接着力を向上させる |

設計者は、接着性を向上させるために、可能な限り機械的なロックやアンダーカットを設けるべきです。接合部付近に通気孔を設けることで、接合面におけるエアトラップを回避します。光学グレードのシリコンやベビー用品の場合は、硬化を阻害する可能性のある汚染物質が表面に付着していないことを確認してください。

コールドランナーとホットランナーの選択 (LSR) の違いは何ですか?

ランナーの設計はコスト、廃棄物、温度安定性に影響を与えます。適切なシステムを選択することで効率が向上します。

コールドランナーは無駄を減らして材料の安定性を維持しますが、ホットランナーは大量かつ一貫した生産に適しています。

ベビースプーンの金型のプロジェクトで、両方のシステムを比較しました。コールドランナーは無駄を減らしましたが、サイクルタイムはわずかに長くなりました。ホットランナーはサイクルタイムが速かったのですが、より厳格な温度管理が必要でした。

比較表

| 特徴 | コールドランナー | ホットランナー |

|---|---|---|

| 材料廃棄物 | 最小限 | いくつかの |

| 料金 | 初期コストが低い | 金型コストの上昇 |

| 温度制御 | より簡単に | 致命的 |

| サイクルタイム | より長いです | 短い |

| 最適な用途 | 小規模または中規模の実行 | 大量生産 |

FAQ: 小ロット生産にはコールドランナーが推奨されますか?

はい。小ロット生産や試作プロジェクトの場合、コールドランナーはより費用対効果に優れています。メンテナンスが簡素化され、材料の無駄も削減できるため、製品設計の変更をテストする際に最適です。

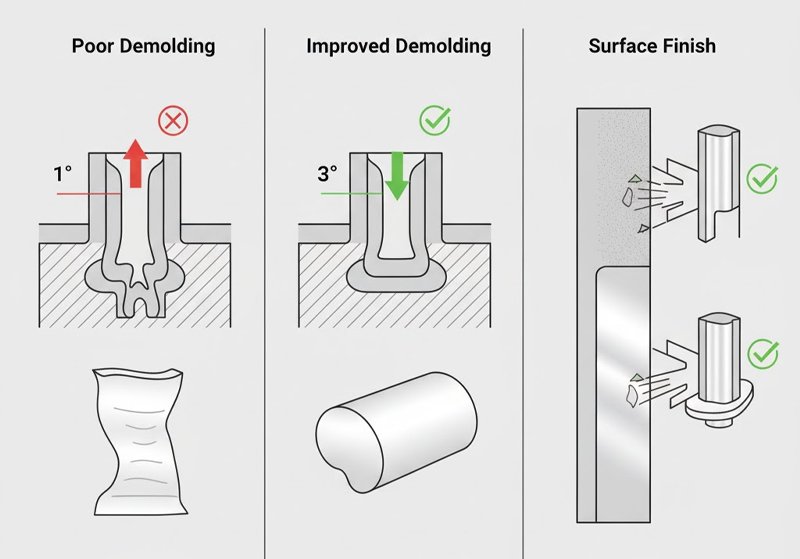

離型メカニズムと表面テクスチャ?

型抜きは製品の仕上がりとサイクルタイムを左右します。不適切な型抜き設計は、製品の裂け目や変形につながります。

適切な型抜きと表面テクスチャの選択により、スムーズなリリースが保証され、製品の品質が維持されます。

シリコンは弾力性があるため、くっつきやすい傾向があります。あるプロジェクトでは、成形品の取り出し時に破れが発生し、問題がありました。抜き勾配を1°から3°に調整し、コア表面を研磨することで、この問題を解決しました。

より良い型抜きのためのヒント

- ドラフト角度を大きくする 深い空洞の場合は2~5°。

- マットまたは細かいEDMテクスチャを使用する 一貫したリリースを実現します。

- エアエジェクトまたは機械式ストリッパーシステムを適用する 複雑な形状の型抜きをサポートします。

- アンダーカットを避ける 必要がない限り、必要に応じて折りたたみ式コアを使用します。

表面仕上げは外観だけでなく、剥離性にも影響します。ベビー用品や医療用品では、粒子の蓄積を減らし衛生面を確保するため、鏡面研磨がよく用いられます。

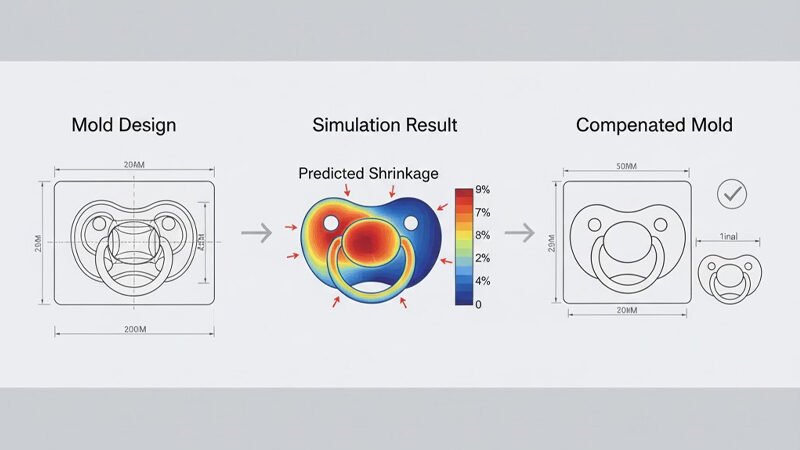

収縮率と変形の予測?

シリコーン成形では収縮は避けられません。これを無視すると、寸法のずれや組み立て上の問題が生じます。

金型設計段階で収縮を予測して補正することで、部品の精度と安定した性能が保証されます。

初期のプロジェクトでは、LSRの収縮率を過小評価してしまい、部品サイズが小さすぎるために金型を作り直さなければなりませんでした。今では、鋼材の寸法を最終決定する前に、必ず実際のプロセスデータに基づいて収縮率をモデル化しています。

典型的なLSR収縮データ

| 素材の種類 | 収縮率 | 注記 |

|---|---|---|

| 一般的なLSR | 2.0~3.5% | 硬化温度と圧力に依存する |

| 高精度LSR | 1.5~2.0% | 光学または医療用途に最適化 |

MoldflowやSIGMASOFTなどの予測ツールは、流動挙動と収縮挙動をシミュレーションできます。適切な硬化パラメータを入力することで、予測精度が向上します。量産前に必ずテストショットでシミュレーションを検証し、実際の収縮を測定してください。

結論

シリコンモールドの設計には、細部に至るまでの精密さが求められます。ベント、パーティングライン、公差、ランナー、脱型、収縮率を完璧に把握することで、一貫性があり欠陥のない生産を実現できます。

シリコン型の設計を最適化する準備はできていますか?

製品の3Dファイルと主要要件をアップロードして、 カスタムDFMチェックリスト エンジニアリングチームより 瑞洋シリコーン.